適切な 暗所で発光する粉末 特定の用途に適した夜光粉末を選定するには、性能、耐久性、および全体的な効果に影響を与えるさまざまな要因を理解する必要があります。安全標識、装飾用途、あるいは特殊産業用プロジェクトのいずれであれ、適切な燐光材料を選ぶことで、目的とする結果を実現する上で大きな差が生じます。本包括的ガイドでは、選定プロセスを段階的に解説し、お客様の個別の要件に基づいた適切な判断を行うためのお手伝いをいたします。

光蓄光技術の基礎知識

燐光の基本原理

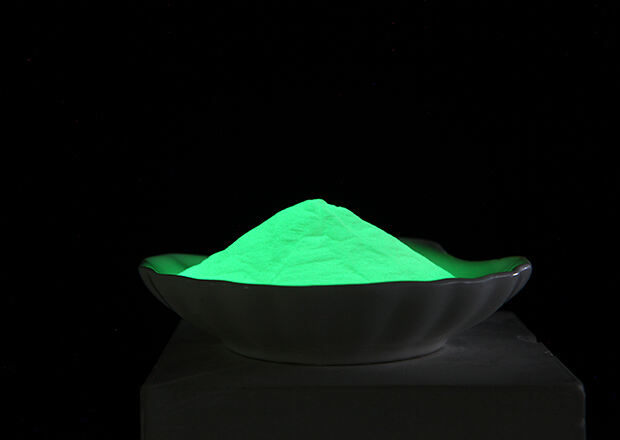

光蓄積発光材料は、光エネルギーを吸収し、それを時間とともにゆっくりと放出することで機能し、特徴的な発光効果を生み出します。夜光粉末を光源にさらすと、光蓄積発光粒子がこのエネルギーを蓄え、暗所において徐々に可視光として放出します。この現象は「燐光」と呼ばれ、使用される材料の品質および種類に応じて数時間にわたり持続します。このエネルギーの吸収・放出サイクルの効率が、発光の明るさおよび持続時間に直接影響を与えます。

現代の夜光粉末で最も一般的に使用される光ルミネッセンス化合物には、ストロンチウムアルミニウム酸化物および硫化亜鉛が含まれます。ストロンチウムアルミニウム酸化物系粉末は、従来の硫化亜鉛系配合品と比較して、通常、より優れた明るさとより長い発光持続時間を提供します。これらの先進材料は、初期の光照射後最大12時間にわたり目視可能な発光を維持できるため、信頼性が極めて重要な安全・非常用用途に最適です。

色のバリエーションとその応用

夜光粉末の異なる色は、それぞれ特定の目的に応じて使用され、明るさおよび発光持続時間のレベルも異なります。黄緑色系の変種は、人間の目がこの波長域の光に対して最も感度が高いことから、通常、最も明るく、最も長時間発光する特性を示します。青色およびアクア色の選択肢は、独特の美的魅力を提供しますが、一般に発光持続時間が短く、初期の明るさも低い傾向があります。

赤、オレンジ、紫の蓄光粉末は、目を引く視覚効果を生み出しますが、その性能特性を慎重に検討する必要があります。これらの色は、通常、より強力な初期光照射を必要とし、黄緑色系の代替品と比べて発光持続時間が短くなることがあります。こうした違いを理解することで、特定の用途に最も適した色を選択できるだけでなく、期待される性能水準についても現実的な見通しを持つことができます。

重要な選定要因

粒子径の検討事項

選択する蓄光粉末の粒子径は、塗布方法および最終的な仕上がりに大きく影響します。一般的に10~50ミクロン程度の微粒子は、ペイント、樹脂、その他の媒体との混合が容易です。このような小さな粒子は滑らかな仕上げを実現し、精密なディテールや薄いコーティングが求められる用途に適しています。

75~200マイクロメートルの比較的大きな粒子は、光吸収のための表面積が大きいため、初期の発光強度がより明るくなる傾向があります。ただし、このような大きな粒子は、最終的な塗布面にテクスチャー(質感)を生じさせる可能性があり、それに適した混合技術を要します。適切な粒子径範囲を選定する際には、ご使用の塗布方法、所望の仕上げ品質、および性能要件を考慮してください。

明るさおよび持続時間の要件

必要な明るさおよび持続時間の要件を評価することで、夜光粉末の適切な選択肢を絞り込むことができます。安全性を重視する用途では、長時間にわたって持続的な可視性が求められるため、高性能ストロンチウムアルミネート系の配合品が好ましい選択となります。これらの材料は、十分な光照射後、8~12時間にわたり実用的な明るさレベルを維持します。

装飾用途では、長時間の発光持続性よりも初期の明るさを重視する場合が多く、材料選定の柔軟性が高まります。用途における照明条件、必要な視認時間、および満たすべき安全基準を考慮し、適切な明るさおよび発光持続時間の仕様を決定してください。

適用に関する特別考慮事項

環境耐久性要件

屋外用途では、耐候性および紫外線(UV)安定性に優れた夜光粉末が必要です。長時間の日光照射により、一部の光蓄積型発光材料は劣化し、時間とともにその効果が低下することがあります。屋外使用向けに特別に配合された粉末を選びましょう。こうした粉末には、過酷な環境下でも性能を維持するために、保護コーティングや安定化添加剤が含まれていることが一般的です。

屋内用途では、一般的に環境的な課題は比較的少ないですが、湿度、温度変化、化学物質への暴露などの要因についても依然として検討が必要です。産業用環境では、油分、溶剤、あるいは摩耗性の条件など、発光パウダーの適用寿命に影響を及ぼす可能性のある追加的な課題が存在する場合があります。

キャリア媒体との適合性

選択した発光パウダーと想定されるキャリア媒体との適合性は、適用の成功および最終的な性能に直接影響します。水性塗料、溶剤系コーティング、エポキシ樹脂、シリコーン材料など、それぞれ異なる適合性に関する検討事項があり、選定時にこれらを十分に考慮する必要があります。

一部の夜光粉末配合品には、液体キャリア中での分散性を向上させ、沈降を抑制するための表面処理が施されています。このような処理済み粉末は、作業性の向上およびより一貫性のある結果の得られることから、通常、その高価格を正当化できます。大規模な応用に着手する前に、小規模な試験ロットで互換性を確認し、最適な性能を確保するとともに、高額な施工失敗を回避してください。

パフォーマンス最適化戦略

適切な添加濃度

最適な性能を引き出すためには、 暗所で発光する粉末 は、ご使用の特定用途に応じた適切な添加濃度を理解することを要します。一般に、濃度を高めると発光効果が明るくなりますが、キャリア媒体の機械的特性に影響を及ぼす可能性があります。ほとんどの用途では、重量比で15%~30%の濃度が良好に機能しますが、特殊な用途では異なる比率が必要となる場合があります。

過剰な添加は、密着性の低下、耐久性の減少、および性能向上に見合わない材料コストの増加を招く可能性があります。一方、添加量が不足していると、視認性要件を満たさないほど微弱な発光効果しか得られません。ご使用目的に応じて、性能・コスト・塗布特性のバランスが最適となる濃度を、小規模試験により決定してください。

光充電の最適化

夜光粉末の性能を最大限に引き出すには、適切な光充電技術を理解することが不可欠です。充電光の強度、照射時間、およびスペクトルは、いずれも最終的な発光性能に影響を与えます。自然日光は優れた充電光源ですが、人工光源も、適切に適用すれば光蓄光材料を十分に励起させることができます。

LED照明、蛍光灯、ハロゲン光源はそれぞれ異なる充電特性を有しており、それらが夜光粉末の発光性能に影響を与えます。ご使用環境で利用可能な光源を考慮し、十分な充電機会を確保できるよう計画してください。一部の用途では、最適な性能を維持するために専用の充電用照明を導入するメリットがあります。

品質評価および試験

標準化された性能指標

プロフェッショナルグレードの夜光粉末には、初期輝度測定値、減衰カーブ、残光持続時間仕様など、標準化された性能データが付属している必要があります。これらの指標は通常、ミリカンデラ毎平方メートル(mcd/m²)で測定され、異なる製品およびサプライヤー間での客観的な比較を可能にします。こうした仕様を理解することで、選定した材料がプロジェクトの要件を満たすことを確実にできます。

DIN 67510 や ASTM E2072 などの公認された規格に従って試験済みの製品を確認してください。これらの規格は、光蓄積発光材料(フォトルミネッセント材料)に対する標準化された試験手順を定めており、測定方法の一貫性と信頼性の高い性能データを保証します。これにより、適切な選定判断が可能となり、納品時の製品品質の検証も行えます。

サンプルテスト手順

蛍光粉末(暗所で光る粉末)を大量に調達する前に、想定される用途条件を模擬した状態で、十分なサンプル試験を実施してください。予定している混合比率、塗布方法、基材素材を用いて試験サンプルを作成し、実際の使用環境における性能特性を評価してください。

充電時間、初期輝度、発光持続時間、およびテスト中に遭遇した塗布上の課題を記録してください。これらの情報は、プロセスの最適化や本格導入時の潜在的問題回避において極めて貴重です。ご要件および予算制約に最も適合する製品を特定するため、複数の製品をテストすることをご検討ください。

費用と利益の分析

初期投資と長期的価値

高品質な夜光粉末は初期投資額が大きくなる場合がありますが、その優れた性能特性(長寿命および優れた機能性)により、追加コストが十分に正当化されることが多くあります。高級ストロンチウムアルミネート系配合品は、低価格の代替品と比較して、通常、より長期間使用可能であり、より明るく発光し、経時的な性能変化も少ない傾向があります。

選択肢を評価する際には、初期の材料費だけでなく、施工の容易さ、保守・点検の要否、および交換頻度といった要素も考慮してください。数年間にわたり信頼性の高い発光性能を維持する高価な蛍光粉末は、短期間で劣化したり性能要件を満たさなかったりして頻繁に交換が必要となる安価な代替品よりも、長期的には経済的である可能性があります。

施工量に関する検討事項

大規模な施工では、単価を低減するとともに、プロジェクト全体で材料特性の一貫性を確保できる一括購入オプションが有効です。多くのサプライヤーは数量割引やカスタムパッケージングサービスを提供しており、大規模設置プロジェクトにおけるコスト構造に大きな影響を与えることがあります。

小規模または試作段階の用途では、単価が高めでも優れた性能を発揮する高級材料を採用することが正当化される場合があります。これらの用途では、材料の無駄や施工上の課題を最小限に抑えつつ所望の結果を得られることが、低品質な代替材料によるコスト削減よりも優先されることが多いです。

よくある質問

蓄光粉末の発光特性はどのくらいの期間持続しますか

高品質のストロンチウムアルミニウム系蓄光粉末は、適切に塗布され、環境劣化から保護されている場合、20年以上にわたり光蓄積発光特性を維持できます。実際の使用寿命は、紫外線(UV)照射、温度変化サイクル、化学物質との接触、機械的摩耗などの要因によって左右されます。屋内用途は屋外設置に比べ環境ストレスが少ないため、通常、より長期間の耐久性を示します。

異なる色の蓄光粉末を混合することは可能ですか

はい、異なる色の蓄光パウダーを混合することで、カスタムカラー効果を作り出すことができます。ただし、混合後の発光特性は、個々の色単体とは異なる場合があります。黄緑色は、その優れた明るさと発光効率により、混合組み合わせにおいて通常は支配的になります。大規模な混合を行う前に、最終的な色調および性能を確認するため、小規模な試験バッチで検証してください。一部の組み合わせでは、予期しない結果や全体的な明るさの低下が生じる可能性があります。

蓄光パウダーを取り扱う際には、どのような安全上の配慮が必要ですか?

現代の蓄光パウダーの配合は、一般に無毒であり、通常の取り扱いにおいては安全ですが、応用作業中には基本的な安全対策を遵守する必要があります。微細粒子の吸入を防ぐため、適切な呼吸保護具を着用し、皮膚接触を防ぐために手袋を着用し、作業場所では十分な換気を確保してください。使用する製品に応じた具体的な取扱い要件および廃棄ガイドラインについては、必ず該当する安全データシート(SDS)をご確認ください。

温度は夜光粉末の性能にどのように影響しますか

温度変化は、夜光粉末の充電効率および発光出力の両方に影響を与える可能性があります。充電時の高温は一般的にエネルギー吸収を向上させますが、極端に低温の環境では発光の明るさおよび持続時間が低下する場合があります。高品質な配合品の多くは通常の温度範囲内で信頼性の高い性能を発揮しますが、極端な条件下では、厳しい熱環境向けに設計された特殊材料が必要となる場合があります。