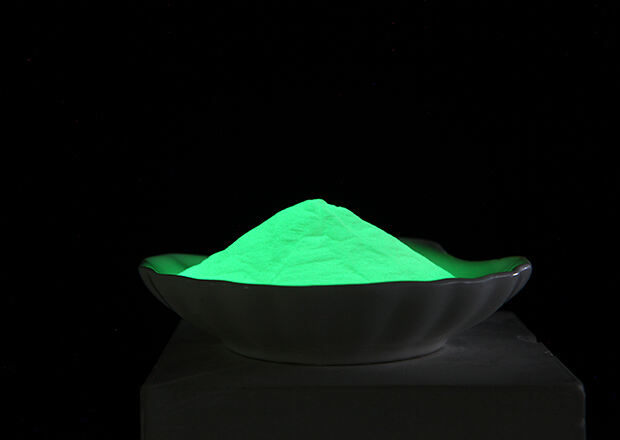

ストロンチウムアルミネート発光粉末 ストロンチウムアルミネートは、発光技術における画期的な飛躍を示しており、従来の硫化亜鉛系材料を上回る前例のない明るさと持続性を提供します。この高度な発光材料は、安全関連用途から芸術的表現に至るまで、さまざまな業界を革新し、電力を使わずに持続可能な照明を実現しています。ストロンチウムアルミネート特有の結晶構造により、昼間に周囲の光を吸収し、暗闇の中で数時間にわたり鮮やかな発光を行うことが可能となり、非常用照明や装飾用途、産業用安全表示などにおいて極めて貴重な資源となっています。

ストロンチウムアルミネート技術の科学的理解

化学組成と結晶構造

ストロンチウムアルミネート発光粉末の基本的な化学構造は、ユーロピウムおよびジスプロシウムイオンをドープした複雑な結晶マトリックスからなる。この高度な化学構造により、さまざまな光源からの光子を捕らえて長時間にわたり徐々に放出する効率的なエネルギー貯蔵システムが実現している。ユーロピウムイオンはアクティベータとして機能し、発光波長や色の特性を決定する一方で、ジスプロシウムはコアクティベータとして働き、持続発光の持続時間と強度を著しく向上させる。

ストロンチウムアルミネートの結晶格子構造は、励起された電子が一時的に蓄えられ、その後正孔と再結合して可視光を発生する多数のトラップサイトを提供します。このメカニズムにより、材料は初期の光照射後も最大12時間以上発光を維持でき、従来の蛍光材料に比べて著しい改善を示しています。これらのトラップサイトは室温で安定しているため、さまざまな環境条件下でも一貫した性能を保証します。

フォトルミネッセンスプロセスとエネルギー移動

光ルミネッセンスプロセスは、ストロンチウムアルミネートグローパウダーが紫外線、可視光、または赤外線を周囲の光源から吸収することによって始まります。この充電段階では、結晶構造内の電子が励起され、より高いエネルギー準位に移動し、準安定状態としてそこに捕獲されたままになります。このエネルギー吸収プロセスの効率は、その後の発光強度および持続時間と直接的に相関しています。

熱エネルギーが徐々に十分な活性化エネルギーを供給すると、捕獲されていた電子はトラップサイトから脱出し、正孔と再結合して、蓄えられたエネルギーを可視光のフォトンとして放出します。この制御された放出メカニズムにより、ストロンチウムアルミネート材料は従来の暗所で光る製品と比べて、明るさをはるかに長期間維持できる理由を説明しています。放出される光の波長は、母体格子内の特定のドーパント濃度および結晶場効果に依存します。

応用および産業用途

安全・緊急システム

非常脱出システムは、ストロンチウムアルミネート発光粉末の最も重要な用途の一つであり、信頼性のある発光が安全な避難と災害の差を生む可能性がある。建築基準では、高層建築物、地下施設、および船舶環境など、緊急時に電源が停止する可能性がある場所において、フォトルミネッセント材料がパッシブ安全システムの不可欠な構成要素であることがますます認識されている。これらの用途では、長寿命かつ明るさの基準が実証された材料が求められる。

消防署や緊急対応チームは、ストロンチウムアルミネート製マーカーを装備の識別、通路の表示、煙の充満した環境下での人員の位置追跡に利用しています。この素材は濃厚な煙の中でも視認可能で、電池不要で発光を維持できるため、第一対応者の安全確保において極めて貴重です。船舶用途としては、ライフジャケット用マーカー、救命艇装備品、過酷な海洋環境でも確実に機能が求められる甲板の安全ラインなどがあります。

装飾的および芸術的用途

アーティストやデザイナーは ストロンチウムアルミネート発光粉末 暗闇の中で彫刻、壁画、建築的特徴物に驚くべき視覚効果を生み出すためにこの素材を採用しています。この材料の優れた明るさと色の安定性により、長時間にわたりそのインパクトを保つ芸術作品が実現します。インテリアデザイナーは、床材、壁面処理、装飾要素にこれらの粉末を取り入れ、電力消費なしに間接照明を提供しています。

エンターテインメント施設では、ストロンチウムアルミネート技術を活用してステージ効果やテーマ環境、観客を魅了する没入型体験を実現しています。テーマパークでは、長時間持続する発光効果を夜間のアトラクションに利用しており、コンサート会場では従来の電気照明システムと調和する印象的なライティング体験を創出しています。この素材は非毒性で放射性成分を含まないため、公共空間や家族連れが訪れるエンターテインメント施設にも適しています。

製造および生産プロセス

合成方法および品質管理

高温固体反応法は、高品質のストロンチウムアルミネート蓄光粉末を製造する主要な方法であり、最適な結晶形成を達成するために精密な温度管理と雰囲気制御を必要とする。合成プロセスでは通常、原料を1300℃を超える温度で制御された雰囲気中で加熱し、その後、適切な結晶成長とドーパント分布を促進するよう制御された冷却サイクルを行う。

製造工程全体における品質管理により、粒子サイズ分布、化学的純度、発光性能の均一性が確保される。X線回折、フォトルミネッセンス分光法、電子顕微鏡などの高度な分析技術を用いて、結晶構造の完全性を検証し、性能を損なう可能性のある欠陥を特定する。ロットごとの試験プロトコルによって、発光強度、減衰時間、色の一貫性を評価し、製品仕様の維持を図る。

粒子工学および表面処理

粒子径の最適化は、ストロンチウムアルミネート発光粉末の用途における特性を決定する上で極めて重要であり、異なる粒子径分布は特定の用途に対してそれぞれ利点を提供します。微粒子はコーティング剤やインクにおいて滑らかな表面仕上げを実現し、一方で粗粒子は厚膜用途において高い輝度を発揮します。高度な粉砕および分級技術により、さまざまな媒体系への均一な分散を促進する狭い粒子径分布が確保されます。

表面改質処理は、さまざまなバインダー系との適合性を高め、環境安定性を向上させます。特殊なコーティングプロセスにより、耐湿性、化学的安定性、および接着性が改善され、過酷な条件下での使用寿命が延長されます。これらの表面処理は発光特性を維持しつつ、多様な製造工程および最終用途環境への統合を可能にします。

パフォーマンス特性と仕様

明るさと持続時間のメトリクス

ストロンチウムアルミネート発光粉末の優れた性能は、従来の硫化亜鉛材料よりも10〜20倍高い輝度レベルを示す標準化された明るさ測定によって明らかになります。光照射直後の初期輝度は3000 mcd/m²を超えることがあり、最適条件下では8〜12時間にわたり徐々に減少しながらも視認可能なレベルが維持されます。これらの性能指標により、ストロンチウムアルミネートは信頼性の高い長時間照明を必要とする用途における最良の選択肢となっています。

減衰曲線分析により、ストロンチウムアルミネート蛍光体の独自の特性が明らかになり、初期の明るさが急速に低下した後、中間レベルの輝度が持続し、その後も長時間にわたる尾部発光が続くことが示されています。このような発光プロファイルは、即時の高視認性と長期的な誘導機能の両方が求められる安全用途において、この材料を特に適したものとしています。比較試験では、さまざまな温度範囲および環境条件下で優れた性能が実証されています。

色の選択肢と分光特性

ストロンチウムアルミネート発光粉末において最も一般的で最も明るいのは黄緑色の発光ですが、特定の用途要件に対応するために、青、紫、赤などの異なる色合いを提供する高度な配合も存在します。人間の目は波長約520ナノメートルの黄緑色領域に最も感度が高いため、この色は暗所での視認性が最も高く、安全用途における最適な選択となります。

スペクトル安定性により、発光サイクル全体を通じて一貫した色再現が実現され、低品質の燐光材料でよく見られる色ずれを回避します。高度なドーパントシステムにより、特定の設計要件に合わせたり既存の照明計画と調和させたりするために、発光波長を微調整することが可能です。独自の分光特性や特定の視認条件下での高性能を必要とする特殊用途向けに、カスタムカラーフォーミュレーションを開発できます。

統合技術および応用方法

コーティングおよび塗料システム

ストロンチウムアルミネート発光粉末をコーティングシステムに成功裏に統合するには、粒子の充填量、バインダーとの適合性、および発光特性を維持する施工技術を慎重に考慮する必要があります。最適な粒子濃度は一般的に重量比で20%から40%の範囲であり、発光強度とコーティングの強度および作業性のバランスを取っています。特殊な配合は、さまざまな基材タイプや環境暴露条件に対応可能です。

専門的な施工技術により、均一な分布と充電用の最大限の光照射が確保されます。スプレー塗布法は大面積の表面に優れたカバー性を提供し、刷毛やローラーによる手法は細部への精密なコントロールが可能です。表面処理プロトコルにより、汚染物質を除去し、接着性を最適化することで、屋外用途における長期的な性能と耐久性を促進します。

プラスチックおよびポリマーへの統合

熱可塑性および熱硬化性ポリマー系には、材料特性を維持しつつ発光機能を付加する各種コンパウンディングおよび成形プロセスを通じて、ストロンチウムアルミネートグローパウダーを配合できます。射出成形のパラメータは、セラミックフィラーに対応し、高温処理中に劣化しないよう調整が必要です。適切な分散技術により、ポリマーマトリックス全体に均一に分布させることができます。

押出加工により、さまざまな用途向けの発光プロファイル、シート、フィルムを連続的に製造できます。適合性試験では、ストロンチウムアルミネート粒子がポリマーの機械的特性や加工特性に悪影響を与えないことが確認されています。ポリマーへの統合用に設計された特殊グレードは、耐熱性の向上および厳しい用途における界面接着性の改善を提供します。

よくある質問

ストロンチウムアルミネートグローパウダーは光照射後、どのくらいの間発光を維持しますか?

ストロンチウムアルミネート発光粉末は、十分な光照射後、通常8〜12時間にわたり可視発光を維持し、高性能グレードの中には最大20時間まで検出可能な光を放出し続けるものもあります。実際の発光持続時間は、初期の充電強度、周囲温度、粒子サイズ、および特定の配合特性などの要因によって異なります。従来の発光材料と異なり、ストロンチウムアルミネートは数分間の日光または人工光照射で、その後一晩中実用的なレベルの視認性を提供します。

ストロンチウムアルミネート発光粉末を活性化させるために最も適した充電光源は何ですか?

ストロンチウムアルミネートグローパウダーは自然日光、蛍光灯、LED照明などさまざまな光源に反応しますが、紫外線や青色成分の多い光源が最も効率的に充電を行います。太陽光は広いスペクトルと高い強度を持つため最適な活性化が可能で、完全充電までに5〜10分しか必要としません。屋内の照明では通常15〜30分の充電が必要ですが、専用のUVランプを使用すればわずか1〜2分で完全に活性化できます。

ストロンチウムアルミネートグローパウダーは消費者向け製品および食品接触用途に使用しても安全ですか?

ストロンチウムアルミネート発光粉末は、放射性物質を含まず、有害な放射線を放出しないため、ほとんどの消費者用途において安全とされています。ただし、他のセラミック粉末と同様に、大量に摂取または吸入することは避けるべきです。食品接触用途では、粉末が直接接触しないよう、承認されたコーティング材やポリマー系で適切に封止する必要があります。市販されている多くの製品は、製造元のガイドラインに従って使用すれば、おもちゃおよび一般消費財に関する安全性基準を満たしています。

ストロンチウムアルミネート発光粉末を他の蛍光材料と混合して、独自の色を作成することは可能ですか?

異なる蛍光物質を混合することは技術的に可能ではありますが、ストロンチウムアルミネートグローパウダーを性能の劣る材料と混ぜ合わせると、通常は全体的な性能が低下し、発光サイクル中に予測できない色の変化が生じる可能性があります。最適な結果を得るには、純粋なストロンチウムアルミネート系の優れた特性を維持する専門的な合成プロセスを通じて、カスタムカラーを実現すべきです。専門のサプライヤーは、特定の色要件を満たしつつ、最大の明るさと持続時間の性能を保てるようにカスタム製品を提供できます。