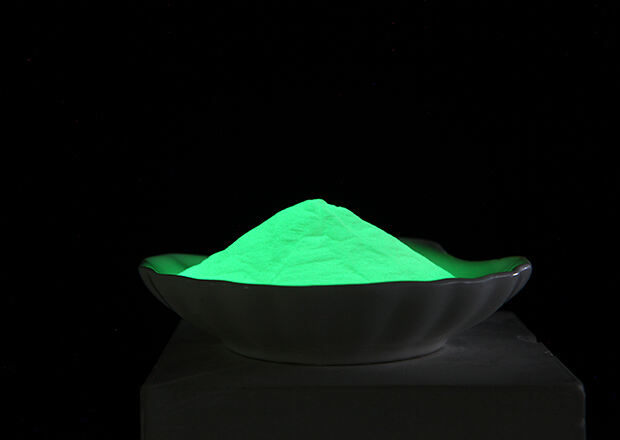

発光材料は、安全用途からエンターテインメント製品に至るまで、数え切れない産業を革新してきました。この分野における最も重要な進展の一つがグローパウダーテクノロジーの進化であり、これにより光蓄積材料に対する私たちの考え方が一変しました。製造業者、エンジニア、製品開発者が自らの用途において最適な性能を得るためには、従来の硫化亜鉛と現代のストロンチウムアルミネート系フォーミュレーションとの基本的な違いを理解することが極めて重要です。

光蓄積産業は、ここ数十年間で著しい技術的進歩を遂げてきました。これらの革新により、明るさが向上し、発光持続時間が延長され、安定性が改善された優れたグローパウダー組成物が開発されました。現代の製造プロセスでは、さまざまな商業および工業分野で厳格な品質基準を満たす高度に精製された燐光材料を生産することが可能になっています。

化学的構成と構造

ストロンチウムアルミネート基盤

ストロンチウムアルミネートは、現代の発光粉末技術の頂点に位置づけられ、優れた光吸収および発光特性を可能にする高度な結晶構造を持っています。基本化合物であるSrAl2O4は、ユーロピウムやジスプロシウムなどの特定の希土類元素ドーパントで改良されることにより、最適な性能特性を実現しています。この先進的な化学組成によって、ストロンチウムアルミネート材料は従来の代替品と比べて著しく優れた輝度レベルを達成できます。

ストロンチウムアルミネートの結晶格子構造は、励起された電子のための多数のトラップサイトを提供し、長時間のエネルギー蓄積と徐々に光子を放出することを可能にします。この独自の構造により、 発光パウダー 初期の励起後も数時間にわたり可視発光を維持できる特性が得られます。この材料はさまざまな環境条件下でも安定しており、安定した性能が不可欠な過酷な用途に特に適しています。

硫化亜鉛の特性

従来の硫化亜鉛製剤は、蛍光技術の基盤として数十年にわたり使用されてきました。これらの材料は、通常、銅または銀のドーパントを添加したZnS結晶からなり、特徴的な発光波長を発生します。硫化亜鉛の発光粉末は多くの用途で広く使われてきましたが、その性能は現代の代替材料と比較すると一般的に限られています。

硫化亜鉛の構造は光を迅速に吸収・発光する能力を持っていますが、エネルギーの蓄積能力は比較的限定的です。この制限により、発光持続時間は短く、時間の経過とともに輝度も低下します。こうした制約があるにもかかわらず、長時間の発光が求められない特定の用途において、硫化亜鉛材料は費用対効果に優れた解決策として依然使用されています。

パフォーマンス特性

鮮明 と 濃い

発光強度は ストロンチウムアルミネート発光粉末 これは、硫化亜鉛材料の発光持続性を著しく上回るものであり、初期のアフターグロー期間において明るさが10〜20倍になることが多い。この性能の向上は、優れたエネルギー吸収効率と、より効果的なフォトン生成を可能にする最適化された結晶構造に由来する。産業用テストでは、ストロンチウムアルミネートの配合がさまざまな照明条件下でも高い可視性を維持することが一貫して示されている。

ピーク輝度の測定結果によると、高品質のストロンチウムアルミネート材料は、初期強度が平方メートルあたり300ミリカンデラを超えるのに対し、従来の硫化亜鉛は平方メートルあたり20〜30ミリカンデラの最大値に達する程度である。この発光出力における著しい差は、視認性が極めて重要となる安全用途、非常用標識、装飾製品の有効性に直接影響を与える。

持続時間と持続性

長時間持続するアフターグローは、現代のストロンチウムアルミネート発光粉末技術における最も重要な利点の一つです。高品質なフォーミュレーションでは、励起後8〜12時間の可視発光を維持でき、特殊な組成ではさらに長時間にわたり持続することもあります。ストロンチウムアルミネートの緩やかな減衰カーブにより、アフターグロー期間中、一貫した光放出が保証されます。

亜鉛硫化物材料は、特定のフォーミュレーションや励起強度に応じて、通常30分から2時間の可視アフターグローを提供します。この比較的短い持続時間は特定の用途では十分である場合もありますが、ストロンチウムアルミネートの長時間発光性能は、重要な安全システムや長期的な視認性が求められる用途において好まれる選択肢となっています。持続特性は、製品設計の検討事項や用途への適応性に直接影響を与えます。

製造および加工

生産方法

現代のストロンチウムアルミネート発光粉末の製造には、雰囲気条件や原料の純度を精密に制御する必要がある高度な高温合成プロセスが関与しています。製造工程は通常、1400°Cを超える温度での複数段階の焼成工程の後、制御された冷却および粒子径の最適化を含みます。こうした厳しい生産要件は製造コストの上昇に寄与していますが、優れた性能特性を確保するために不可欠です。

ストロンチウムアルミネート製造における品質管理措置には、分光分析、粒子分布試験、および発光性能の検証が含まれます。各ロットは一貫性と規定された性能基準への適合を保証するために包括的な評価を受けています。製造工程の複雑さから、特殊な装置と専門知識が必要とされ、技術的能力を備えた既存の施設に生産が限られる結果となっています。

加工時の考慮事項

硫化亜鉛発光粉末の製造は、比較的単純な沈殿および熱処理プロセスに従って行われ、低温で、またそれほど高度な設備を必要とせずに実現できます。この簡素化された生産方法により、製造コストが低く抑えられ、多くのサプライヤーにとって入手しやすくなっています。ただし、複雑さが低下していることから、異なる供給元やロット間での性能ばらつきが大きくなる可能性もあります。

両材料の加工要件は、完成品への統合に影響を与えます。アラミネートストロンチウム粉末は、最適な性能特性を維持するために特別な取り扱い手順を必要とする場合が多い一方で、硫化亜鉛材料は一般的に標準的な工業的加工法に対してより耐性があります。これらの要因は、製品開発のスケジュールおよび製造上の複雑さに影響します。

応用分野と用途

安全・緊急システム

非常脱出システムは、高機能発光粉末材料の最も重要な用途の一つです。ストロンチウムアルミネート系発光体は、避難経路表示や非常口標識、安全設備など、長時間の視認性が occupants の安全にとって不可欠な場所で、ますます採用されるようになっています。これらの材料は優れた輝度と持続時間の特性を持ち、停電時や緊急事態においても効果的な誘導を保証します。

多くの管轄区域の建築基準や安全規制では、ストロンチウムアルミネート系システムの利点が認められており、商業用および住宅用建設プロジェクトへの採用が拡大しています。現代のフォトルミネッセント材料は信頼性が高く性能が安定しており、電力やメンテナンスを必要とせずに効果的に機能する生命安全システムの強化に貢献しています。

商業および工業用途

グロー粉末技術の多用途性は、繊維製造、プラスチック生産、特殊コーティングなど、多数の商業および工業分野にわたります。ストロンチウムアルミネート材料により、機能的性能と美的魅力を兼ね備えた革新的な製品の開発が可能になります。応用範囲は装飾部品から機能的な安全部品まで及び、製品価値とユーザー体験の向上を実現します。

産業用途では、長期間にわたり一貫した性能を維持しつつ、過酷な環境条件に耐えられる材料が求められることがよくあります。ストロンチウムアルミネート配合材の化学的安定性と耐久性は、従来の材料が劣化または効果を失いやすい屋外用途、海洋環境、高温環境においても使用に適しています。

コスト分析と経済的要因

初期投資の検討事項

ストロンチウムアルミネートと硫化亜鉛の発光粉末材料のコスト差は、それぞれの製造プロセスの複雑さおよび原材料要件の違いを反映しています。ストロンチウムアルミネート系材料は、最適な性能を得るために必要な高度な生産方法やレアアース類のドーパント材料が要求されるため、通常、プレミアム価格で取引されます。ただし、この高い初期コストは、強化された性能メリットおよび長期的な潜在的価値と比較して評価する必要があります。

経済性の分析では、製品寿命、メンテナンス要件、交換頻度などを含む所有総コストを考慮する必要があります。ストロンチウムアルミネート材料は初期費用が高くなるものの、長時間の持続性と明るさが重要な要素となる用途においては、ライフタイムコストが低くなる可能性があります。

市場動向と価格

発光材料業界の市場動向は、製造技術の進歩や生産量の増加に伴い、引き続き変化しています。高機能グローパウダー材料への需要の高まりから、サプライヤー間の競争が激化し、高級配合品の価格も徐々に下落しています。こうした市場動向により、先進的な材料がより幅広い用途で利用可能になっています。

サプライチェーンの要因も、レアアース元素や特殊な加工技術に依存する材料の価格構造に影響を与えています。これらの市場要因を理解することで、製品開発者は特定の用途や性能要件に応じた材料選定やサプライヤーとの関係構築について、適切な判断を行うことができます。

環境 及び 安全 上の 考慮

環境への影響

環境持続可能性は、あらゆる業界における材料選定の意思決定において、ますます重要な要素となっています。ストロンチウムアルミネート系発光粉末は、放射性物質や廃棄時に問題を引き起こす可能性のある重金属を含まないため、一般的に環境に配慮した素材とされています。これらの無機質材料は、通常の環境条件下で安定しており、有害な副産物に分解されることはありません。

ライフサイクルアセスメントの研究によれば、光蓄光材料は適切に製造され、確立されたガイドラインに従って処分される限り、その環境への影響は最小限に抑えられます。これらの材料は使用期間中にエネルギーを消費しないため、電力駆動式の代替品と比較して、環境負荷を低減する貢献があります。

衛生と安全に関するプロトコル

グロー粉末材料の取り扱いに関する職場の安全プロトコルは、主に加工および塗布手順中に微細な粉塵を吸入しないようにすることに重点を置いています。ストロンチウムアルミネートおよび硫化亜鉛の両方の配合材質において、適切な粉じん制御措置および個人保護具が必要であり、作業者の安全を確保します。製品安全データシート(MSDS)には、安全な取り扱い、保管および廃棄手順に関する包括的なガイダンスが記載されています。

適切に調合されたフォトルミネッセント材料は無毒であるため、人体との接触が想定される消費者向け製品や用途にも適しています。関連する安全基準への規制遵守により、完成品が消費者の安全性および製品責任に関する確立された要件を満たすことが保証されます。

よくある質問

ストロンチウムアルミネートと硫化亜鉛のグローパウダーの主な違いは何ですか

主な違いは発光特性にあり、硫化亜鉛と比較してアルミン酸ストロンチウムは著しく明るい発光と長時間の持続発光を実現します。アルミン酸ストロンチウムは可視光を8〜12時間維持できるのに対し、硫化亜鉛は通常30分から2時間程度です。さらに、アルミン酸ストロンチウムは硫化亜鉛材料と比べて10〜20倍の輝度に達することができ、長時間の視認性と高強度が求められる用途において優れています。

これらの2種類の発光粉末の製造コストはどのように比較されますか

ストロンチウムアルミネートの製造は、より複雑なプロセスと高価なレアアース材料を必要とし、亜鉛硫化物と比較して生産コストが高くなります。しかし、長時間の持続性と明るさが重要な用途においては、ストロンチウムアルミネートの優れた性能特性により、プレミアム価格が正当化されることがよくあります。特定の用途における最も経済的なソリューションを決定するには、初期材料費に加えて、総所有コスト分析で性能上の利点を考慮する必要があります。

安全性および緊急用途において、どちらの材料が優れているか

ストロンチウムアルミネートは、長時間のアフターグロー持続時間と優れた明るさの特性を持つため、安全および緊急用途において一般的に好まれます。これらの特性により、停電時や緊急時など、使用者の安全が効果的なフォスフォルミネセント誘導システムに依存する状況においても、確実な視認性が保証されます。多くの建築基準および安全規制では、従来の亜鉛硫化物製品に対するストロンチウムアルミネートベースの緊急脱出システムの利点をすでに認めています。

グロー粉末の素材には、環境面での懸念がありますか

ストロンチウムアルミネートおよび亜鉛硫化物の発光粉末は、適切に製造および取り扱われる限り、環境にやさしいと見 regarded されています。これらの材料は、放射性物質や廃棄時に重大な課題を引き起こす重金属を含んでいません。両方の材料が無機的であるため、通常の環境条件下で安定性が保たれ、使用期間中に電力を消費せずに機能することから、電気式照明代替品に比べて環境への影響が低減されています。