産業用途では、優れた耐久性と独自の機能的特性を兼ね備えた材料に対する需要が高まっています。発光性熱可塑性ポリウレタンは、ポリマー技術における画期的な進歩であり、機械的性能と発光機能の両方が求められる用途において、製造業者やエンジニアに柔軟なソリューションを提供します。この革新的な材料は、従来の熱可塑性ポリウレタンと特殊発光化合物の間にあるギャップを埋め、自動車産業から家電製品に至るまで、さまざまな分野で新たな可能性を生み出しています。発光性熱可塑性ポリウレタンの基本的特性や製造上の利点を理解することで、構造的強度を犠牲にすることなく高度な機能性を追求する製品開発者が、より適切な意思決定を行うことが可能になります。

化学組成と分子構造

ポリマーマトリックス基盤

発光性熱可塑性ポリウレタンのベースマトリックスは、硬質セグメントと軟質セグメントを含むセグメント化ブロック共重合体から構成されており、この構成が材料特有のエラストマー特性を付与しています。硬質セグメントは通常、芳香族ジイソシアネートおよび連鎖延長剤からなり、一方の軟質セグメントは柔軟性と加工性に寄与するポリエステルまたはポリエーテルポリオールを含んでいます。このようなセグメント構造により、ポリマーの完全性を損なうことなく発光添加物を配合しつつ、優れた機械的特性を維持することが可能になります。分子量分布およびセグメント比率は、最終的な化合物の物理的特性と発光性能の両方に直接影響を与えます。

フォトルミネセント顔料の配合には、ポリマーとの適合性および分散均一性を慎重に考慮する必要があります。熱可塑性により、溶融加工が可能でありながら、フォトルミネセント粒子をポリマーマトリックス全体で安定した懸濁状態に維持できます。高度なフォーミュレーション技術により、発光化合物が均等に分散された状態を保ち、複数回の熱処理サイクル後も充電および発光特性を維持します。この化学的安定性により、暗所で発光する熱可塑性ポリウレタンは、射出成形、押出成形その他の従来の熱可塑性プラスチック加工法に適しています。

フォトルミネセント統合技術

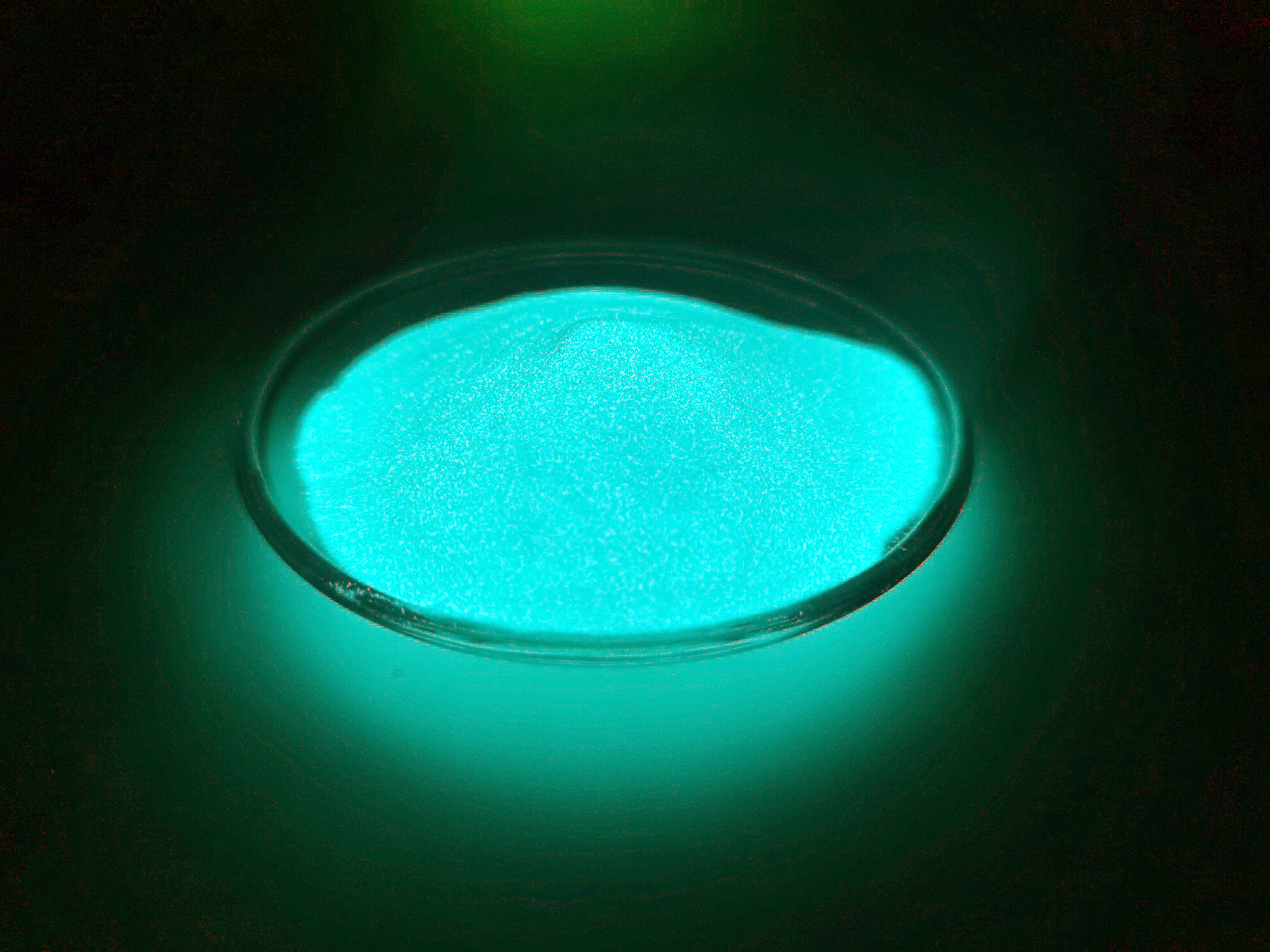

フォトルミネッセント特性は、周囲の光エネルギーを吸収し、長時間にわたって再放出するように選定された蛍光性顔料に由来します。これらの顔料は通常、レアアース元素でドープされたアルカリ土類金属アルミネートで構成されており、初期の光照射後も数時間にわたり持続する長い残光効果を生み出します。この統合プロセスでは、粒子サイズ分布と表面処理を精密に制御して凝集体の形成を防ぎ、最適な光吸収および発光特性を確保する必要があります。現代の蓄光性サーモプラスチックポリウレタン製剤は、ベースポリマーの加工特性を損なうことなく発光を最大化する充填率を実現しています。

光発光粒子の表面改質により、ポリウレタンマトリックスとの適合性が向上し、混練時の分散品質が改善される。シランカップリング剤その他の表面処理は無機蛍光体と有機ポリマーの間に化学結合を形成し、これにより機械的特性が向上し、使用中の粒子の移動が抑制される。この高度な一体化により、材料の耐用期間中にわたり一貫した発光性能が確保され、高品質用途に必要な視覚的な均一性が維持される。

物理的および機械的特性

デュロメータ範囲および柔軟性特性

発光性の熱可塑性ポリウレタンは、通常ショアA60からショアD75までの広範な硬度範囲を持ち、非常に高い汎用性を示すため、製造業者は特定の用途に最適な硬さを選択できる。この材料はデュロメーター値が低い場合でも優れた弾性復元性を維持し、従来の熱可塑性プラスチックと比較して卓越した耐久性を示す。引張強度は頻繁に35MPaを超え、かつ破断伸びは400%以上を維持するため、ガスケット、シール、可撓部品などの動的使用に必要な柔軟性を提供する。硬度と発光強度の関係は、機械的性能とフォトルミネッセンス出力の望ましいバランスを実現するために、配合段階で最適化する必要がある。

温度安定性は使用範囲全体で一貫して保たれ、ガラス転移温度は通常、実使用条件よりも十分に低い温度で発生します。この材料は低温域での柔軟性に優れ、適切に配合されたグレードでは-40°Cまでエラストマー特性を維持します。圧縮永久ひずみに対する耐性により、継続的な荷重条件下でも寸法安定性が確保され、また熱可塑性という性質からリサイクルおよび再処理が可能となり、持続可能な製造プロセスを支援します。これらの特性が組み合わさることで 蓄光性熱可塑性ポリウレタン 耐久性と視覚的機能の両方が求められる用途に最適です。

耐化学性および環境安定性

発光性熱可塑性ポリウレタンの耐化学薬品性は、フォーミュレーションで使用される特定のポリオール種類およびハードセグメントの化学構造に依存します。エーテル系グレードは一般的に優れた加水分解安定性と微生物攻撃に対する耐性を示すため、屋外およびマリン用途に適しています。エステル系フォーミュレーションは、化学物質に暴露された状態でも優れた機械的特性を維持しつつ、油剤、溶剤、芳香族炭化水素に対して強化された耐性を提供します。発光添加剤は化学的に不活性なものを注意深く選定しており、過酷な化学環境下においても発光性能が安定して維持されることを保証しています。

紫外線耐性は、蓄光性熱可塑性ポリウレタンの屋外用途において極めて重要な性能要因です。高度な配合では、UV安定剤および抗酸化剤を組み込み、ポリマーマトリックスとフォトルミネッセント顔料の両方を劣化から保護しています。加速耐候性試験では、長時間の紫外線照射後も色変化および発光強度の低下が最小限に抑えられ、建築、自動車、マリン用途への適性が確認されています。この素材は本質的な安定性に加え保護添加剤を備えており、過酷な環境条件下でも長期的な性能を保証します。

製造上の利点および加工上のメリット

溶融加工効率

発光性熱可塑性ポリウレタンの熱可塑性により、特別な取扱い手順を必要とせず、従来の射出成形、押出成形および吹き成形装置を用いた効率的な加工が可能になります。加工温度は通常180°Cから220°Cの範囲であり、標準的な熱可塑性材料加工設備の能力内です。溶融流動特性は一貫して予測可能であり、複雑な形状においても壁厚や寸法精度を正確に制御できます。材料は加工温度において比較的低い粘度を持つため、金型の完全充填が容易となり、同時に射出圧力およびサイクル時間の短縮が実現します。

再生材の使用能力により、材料の廃棄を大幅に削減でき、持続可能な製造プロセスを支援します。適切な取り扱い手順に従えば、家庭や産業から出るスクラップは、機械的特性や発光特性が大きく低下することなく、複数回再処理が可能です。このリサイクル性能により、熱硬化性ポリウレタン代替品と比較して、コスト面で大きな利点を提供するとともに、環境保護の目標達成をサポートします。品質管理手順により、再生材を含む製品でも一貫した発光性能が保証されます。

金型および設備との互換性

既存の熱可塑性加工設備は、グローインザダーク熱可塑性ポリウレタンに対応させるために最小限の改造しか必要としないため、従来の材料から移行する製造業者の設備投資を削減できます。標準的なスクリュー設計およびバレル構成により、光蓄光添加剤の加工中の十分な混合および均一化が可能になります。金型設計においては、ガストラップを防ぎ、発光視認性が重要な薄肉部分まで完全に充填できるよう、適切なエア抜きを考慮する必要があります。温度制御システムは、ポリマーマトリックスおよび光蓄光成分の熱劣化を防ぎながら、最適な加工条件を維持します。

色合いと一貫性の要件は、処理パラメータや材料取り扱い手順に対する細心の注意を必要とします。発光強度のロット間変動は、加工時の適切な温度管理および滞留時間管理により最小限に抑えることができます。品質保証プロトコルには、昼光下での色合わせおよび持続発光強度の測定が含まれ、製品の外観と性能の一貫性を確保しています。これらの標準化された手順により、高品質な蓄光性熱可塑性ポリウレタン部品を安定して生産できます。

産業用途および市場機会

安全・緊急時用途

発光性熱可塑性ポリウレタンの主要な用途として、緊急時脱出システムが挙げられます。この材料は耐久性に優れ、長時間持続する発光特性により、重要な安全機能を提供します。階段の踏み縁、手すり、出口通路の標識などに使用することで、停電や非常時に視認性を確保できます。また、清掃用化学薬品や機械的摩耗に対する耐性を持つため、人の往来が激しい商業施設や公共施設などの建物で安定した性能を維持します。建築基準では、蓄光材料が電気式非常照明装置に代わる許容可能な選択肢として徐々に認められており、発光性熱可塑性ポリウレタン部品の市場機会が広がっています。

海洋用の安全用途では、この材料は塩水腐食や紫外線劣化に対する耐性に加え、暗所での視認性を確保するための重要な機能を提供します。蓄光性熱可塑性ポリウレタンで製造されたライフジャケット部品、デッキマーキング、安全装置ハウジングは、電源やバッテリーのメンテナンスを必要とせずに視認性を高めます。また、この材料は柔軟性と耐衝撃性に優れており、従来の硬質発光材料が機械的ストレスで破損する可能性があるような安全用途に最適です。

家電製品および自動車への統合

消費者向け電子機器メーカーは、暗所での使用環境においてユーザー体験を向上させるデバイス外装、ボタン、装飾部品に対して、発光性の熱可塑性ポリウレタンの採用をますます進めています。この材料は寸法安定性と表面仕上げ品質に優れており、現代の電子機器製造が求める厳しい要件を満たしています。インサート成形や被覆成形技術との加工適合性により、電子アセンブリで一般的に使用される金属およびプラスチック基材への統合が可能になります。控えめな発光効果による美的魅力と機能的利点が組み合わさったことから、高級コンシューマー製品への採用が進んでいます。

自動車用途では、発光性熱可塑性ポリウレタンの機能的および美的特性が内装・外装部品において活用されています。インストルメントパネル部品、ドアハンドル、安全装置などは視認性の向上という利点を得ながらも、自動車の耐用年数に必要な耐久性を維持しています。この材料は自動車用液体に対して化学的に安定であり、自動車の使用温度範囲全体で温度変化にも耐えるため、過酷な車載環境下でも信頼性の高い性能を発揮します。自動車材料仕様に対する規制適合性により、自動車メーカー(OEM)用途への採用が促進されています。

性能の最適化と品質管理

発光強度の向上

夜光性の熱可塑性ポリウレタンにおける発光性能を最適化するには、蛍光体顔料の配合量と機械的特性の保持との間で慎重なバランスを取る必要がある。顔料濃度を高めると初期輝度および後光持続時間が増加するが、成形加工性や機械的強度が損なわれる可能性がある。高度な配合技術により、特定の用途に対して許容可能な物理的特性を維持しつつ、発光出力を最大化する顔料配合の最適化が可能になる。粒子径分布の制御によって、成形品全体にわたって均一な光吸収および発光特性が確保される。

充電効率は、燐光性色素の選択と活性化波長に対するポリマーマトリックスの透明性の両方に依存します。無色または淡い着色のベースポリマーは、内包された燐光体への光透過を最大化し、表面処理は光結合効率を向上させることができます。品質管理手順には、標準化された充電プロトコルおよび輝度減衰測定が含まれ、生産ロット間での性能の一貫性を確保します。これらの測定により、発光効果を最大限に高めるための材料組成および加工条件の最適化が可能になります。

長期的安定性評価

加速された老化試験プロトコルは、発光性熱可塑性ポリウレタンの機械的特性および発光特性の長期的安定性を評価します。熱老化試験では高温環境下での物性保持率を評価し、紫外線照射試験では屋外耐久性およびフォトルミネッセンスの安定性を評価します。繰返し荷重試験は、繰返しの機械的ストレスに対する疲労抵抗性および寸法安定性を評価します。これらの包括的な評価手法により、さまざまな使用環境および用途要件における信頼性の高い性能予測が可能になります。

化学的適合性試験により、洗浄剤、工業用化学品、環境汚染物質への暴露を含む特定の使用環境における性能が検証されます。化学物質暴露下での応力割裂抵抗性評価により、過酷な用途における長期的な信頼性が保証されます。機械的試験と化学試験プロトコルを組み合わせることで、安全や機能に影響が出る可能性がある重要な用途向けの発光性熱可塑性ポリウレタンの性能について包括的な検証が可能になります。

よくある質問

発光性熱可塑性ポリウレタンの典型的な後光持続時間はどのくらいですか

発光性熱可塑性ポリウレタンのアフターグロー持続時間は、通常8〜12時間の範囲であり、これは蛍光体の種類や含有量に依存します。ストロンチウムアルミネート系蛍光体を使用した高性能配合材は、10分間の光照射後、最大12時間まで目に見える発光を維持できます。初期の輝度は指数関数的に減衰し、光照射直後の最初の1時間で最も高い強度を示します。自然光または人工光源による適切な充電を行うことで、初期輝度および総アフターグロー持続時間が最適化されます。

加工温度は発光特性にどのように影響しますか

適切な取扱い手順に従えば、発光する熱可塑性ポリウレタンのフォトルミネッセンス特性は、通常180°Cから220°Cの処理温度範囲では悪影響を受けません。240°Cを超える過度の温度や滞留時間の延長は、燐光性顔料の熱的劣化を引き起こし、輝度の低下やアフターグロー持続時間の短縮を生じる可能性があります。適切な温度管理および処理時の滞留時間の最小化により、発光性能が最適に保持されます。品質管理のテストには、製造プロセス全体を通じた特性保持を確認するための加工済みサンプルに対する輝度測定が含まれます。

発光する熱可塑性ポリウレタンはリサイクル可能ですか

はい、発光性の熱可塑性ポリウレタンは、適切な機械的特性および発光特性を維持しながら、再利用および再処理が可能で、複数回のリサイクルが可能です。再生材料の適切な分別および洗浄により、その後の加工工程での最適な性能が保証されます。再生粉砕材の含有量が25%までであれば、発光強度や機械的特性への影響は通常最小限に抑えられます。含有量がさらに高くなる場合、加工条件の調整が必要になる可能性があり、発光性能が徐々に低下するおそれがあります。品質管理手順では、機械的特性と発光強度の両方を監視し、再生材料が用途要件を満たしていることを確認しています。

この材料を扱う際に適用される安全上の考慮事項は何ですか

発光性の熱可塑性ポリウレタンは、標準的な熱可塑性材料の取扱い手順に従う必要がありますが、特に材料の取り扱いや加工時の粉塵制御に注意を払う必要があります。蓄光性顔料は一般的に無毒ですが、微細な粒子として吸入することは避けてください。加工時の適切な換気により、熱分解生成物の蓄積を防ぐことができます。材料の取り扱い作業中は、保護メガネや防塵マスクなどの個人用保護具を着用してください。安全データシート(MSDS)には、特定の配合に対する安全な取り扱い、保管および廃棄手順についての包括的な情報が記載されています。