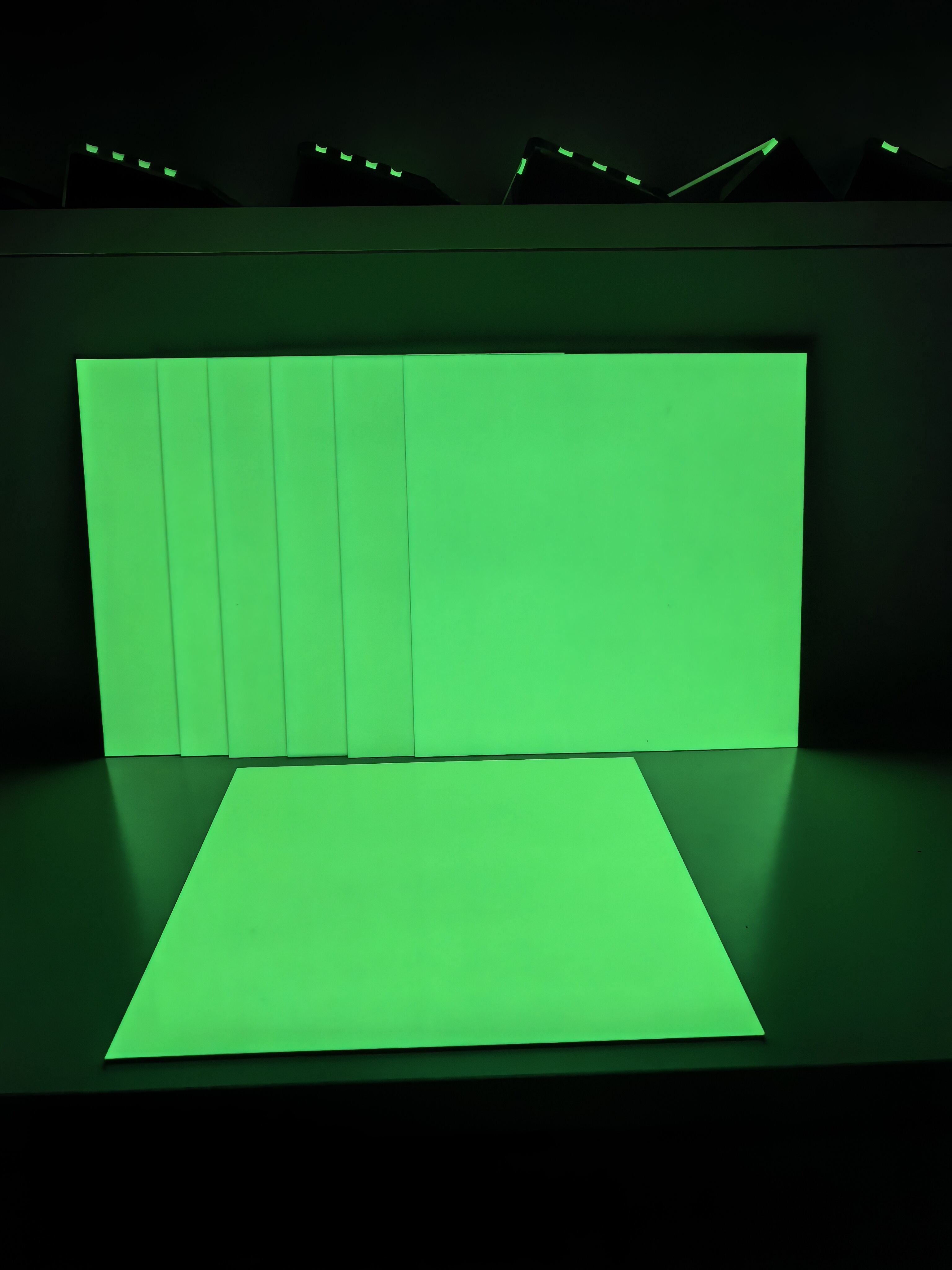

光蓄光顔料は、外部電源を必要としない持続可能な照明ソリューションを提供することで、多くの産業に革命をもたらしました。これらの優れた材料は、日中に周囲の光を吸収し、暗所で特徴的な発光を示します。これにより、安全用途、装飾用途、および非常用信号システムにおいて極めて重要な役割を果たしています。光蓄光顔料における粒子サイズと色の変化との複雑な関係を理解することは、応用を最適化し、所望の性能を達成しようとする専門家にとって不可欠です。

光蓄光顔料の背後にある科学は、その発光強度および色調を決定する複雑な結晶構造に関係しています。これらの材料は主に希土類元素でドープされたアルカリ土類金属アルミニウム酸塩から構成されており、粒子サイズ分布および化学組成に応じて、著しく異なる特異な性質を示します。現代の製造技術により、これらのパラメーターを精密に制御することが可能となり、多様な産業用途に応じたカスタマイズされたソリューションの提供が実現されています。

光蓄光材料における粒子サイズ分布の理解

マイクロンレベルでの分類と性能への影響

粒子径分布は、光ルミネッセンスポリマーの性能特性に影響を与える最も重要な要因の一つです。製造業者は通常、1〜5マイクロメートルの超微粒子から最大75マイクロメートルまでの粗粒子まで、これらの材料を明確なカテゴリーに分類します。各サイズカテゴリーには、それぞれ特有の利点と制約があり、それがさまざまな用途における適用性に直接影響を与えます。

細粒子の光ルミネッセンスポリマー(通常は1〜15マイクロメートル)は、塗料およびプラスチックへの分散性が優れており、表面平滑性も向上します。これらの材料は沈降が少なく、優れた被覆性を発揮するため、スクリーン印刷用途および薄膜系配合物に最適です。ただし、粒子質量が小さいため、大きな粒子と比較して若干発光強度が低下する場合があります。

中級粒径(15~35マイクロメートル)の粒子は、分散性と発光性能の間で最適なバランスを実現します。この粒径範囲は、性能と加工性の両方が極めて重要となる商業用途において、ますます広く採用されています。これらの粒子は十分な質量を有しており、確実な光発生が可能である一方、製造工程における取り扱いも容易です。

粗粒子の用途およびその利点

35~75マイクロメートルの大きな光蓄積性顔料は、粒子あたりの材料量が多いため、最大限の明るさと長時間の発光持続時間を実現します。このような粗粒子は、避難誘導システムや高視認性安全標識など、強い輝度が求められる用途に特に優れています。その大きな粒径により光をより多く蓄積できるため、発光後の残光時間が12時間以上に及ぶことも可能です。

適切な粒子径の選択は、主に予定される塗布方法および最終製品の要求仕様に大きく依存します。スプレー塗布では、ノズルの目詰まりを防ぐため、通常、より微細な粒子が好まれます。一方、ブラシ塗布によるコーティングでは、加工上の困難を伴うことなく、比較的大きな粒子を用いることができます。このような関係性を理解することで、配合設計者は特定の性能要件に応じて製品を最適化することが可能になります。

製造工程上の考慮事項も、粒子径の選択において極めて重要な役割を果たします。射出成形プロセスでは、ポリマー母材内への均一な分散を確保するため、一般に微細な粒子が求められます。一方、圧縮成形では、比較的大きな粒子を問題なく取り込むことが可能です。また、粒子径と加工温度との相互作用については、発光特性の劣化を防止するために、慎重な評価が必要です。

色の変動および化学組成に関する要因

主な色カテゴリーとその応用分野

光ルミネッセント顔料で利用可能な色スペクトルは、希土類元素ドーピング技術の進展により劇的に拡大しました。従来型の黄色〜黄緑色発光は、ユラン素活性化ストロンチウムアルミニウム酸塩系の配合によって実現されており、現在も最も効率が高く、広く使用されているタイプです。これらの材料は最高レベルの輝度と最長の残光持続時間を提供するため、安全性が極めて重要な用途において好まれる選択肢となっています。

青色発光 光ルミネッセント顔料 (通常、ユラン素ドープされたバリウム・マグネシウム・アルミニウム酸塩系を基盤とする)は、装飾用途において独自の美的可能性を提供します。黄色〜黄緑色系に比べて初期輝度はやや低くなりますが、青色顔料は建築照明およびアートインスタレーションにおいて特有の視覚的訴求力を発揮します。そのクールな色温度は、従来の照明システムと組み合わせた際に、際立ったコントラスト効果を生み出します。

アクア色およびパープル色の発光材料は、光蓄光技術における新しい展開を表しており、これらの特定の色出力を実現するために高度な結晶工学が採用されています。こうした特殊色は、製造工程の複雑さおよび生産量の限定性から、プレミアム価格で取引されています。その用途は、主に高付加価値の装飾市場および色による差別化が機能的メリットをもたらす特殊産業分野に集中しています。

色の安定性と環境要因

光蓄光顔料の色の一貫性は、時間の経過とともにその分光出力に影響を及ぼすいくつかの環境要因および加工要因に依存します。製造時および最終使用時の温度暴露は、色の安定性に大きく影響し、高温環境下では発光波長のシフトを引き起こす可能性があります。適切な安定剤を用いた適切な配合により、製品のライフサイクル全体を通じて色の忠実性を維持することができます。

湿気への暴露は、光蓄光顔料の色性能に影響を与えるもう一つの重要な要因である。結晶界面において加水分解反応が発生し、発光特性の徐々なる劣化や色調の変化を引き起こす可能性がある。高度なカプセル化技術および撥水処理が開発され、耐湿性の向上と実用寿命の延長が図られている。

光蓄光顔料を選定する際には、使用対象の母材(マトリックス)との化学的適合性を慎重に検討する必要がある。酸性またはアルカリ性の環境は結晶構造と相互作用し、色調および輝度レベルの両方に影響を及ぼす可能性がある。包括的な適合性試験を実施することで、最適な性能を確保し、完成品における予期せぬ色調変化を防止する。

加工技術および品質最適化

粒子径制御のための製造方法

制御結晶化プロセスは、現代の フォトルミネセント顔料 製造プロセスにより、粒子サイズ分布を精密に制御することが可能となる。1300°Cを超える高温での固相反応は、最適な結晶形成を促進するとともに、加熱速度および冷却プロファイルを慎重に管理することで粒子サイズの制御を可能にする。このような熱処理サイクルは、最終的な粒子特性および発光特性に直接影響を与える。

ボールミリングおよびジェットミリングを含む機械的加工技術は、合成後の特定の粒子サイズ目標達成のための手法である。ボールミリングは、コスト効率の高いサイズ縮小を実現し、最終的な粒子サイズ分布を良好に制御できるが、超微細粒子を得るには長時間の処理が必要となる場合がある。一方、ジェットミリングは優れたサイズ制御性および狭い粒度分布範囲を提供するが、より高いエネルギー投入と専用設備を要する。

空気分級または篩分け技術を用いた分級システムにより、製造者は広範な粒度分布から厳密に制御された粒子サイズの区分を生産できます。このような二次加工工程は、顧客に対して特定の用途要件を最適化するよう精密に調整された材料を提供することで、付加価値を創出します。高度な分級技術を用いれば、性能の一貫性および加工の信頼性を高める極めて狭い粒度分布を実現できます。

品質管理および試験方法

光ルミネッセンス顔料の各製造ロットにおいて性能の一貫性を確保するため、包括的な品質管理プロトコルが採用されています。レーザー回折法による粒子径分析により、詳細な粒度分布データが得られ、これによって工程の最適化および品質検証が可能になります。これらの測定結果は、実際の用途における性能と関連付けられる必要があり、意味のある仕様限界を設定するためにはこの関連付けが不可欠です。

明るさの試験手順は、国際規格に準拠して標準化されており、光度および残光持続時間の定量的測定値を提供します。これらの試験では、通常、制御された光照射の後に、長時間にわたって校正済みの光度計測が行われます。一貫した試験手順により、異なる製品間の信頼性の高い比較や、ロット間の品質検証が可能になります。

分光光度計分析を用いた色の測定により、発光波長および色純度の一貫性が保証されます。これらの測定は、特定の色合わせが求められる用途、あるいは複数のロット間で視覚的に同一の外観を確保する必要がある場合に特に重要です。高度な色測定技術を用いれば、肉眼による目視検査では判別できないような微細な変動も検出できます。

産業用途および性能要件

安全・緊急システム

非常時の避難システムは、光蓄積性顔料にとって最も要求の厳しい用途の一つであり、極めて高い輝度と長時間の発光持続時間を必要とします。こうした重要な安全用途では、電源喪失時に十分な明るさを確保し、視認性を高めるために、より粗い粒子径の顔料を使用することが必須です。建築基準や安全規制では、しばしば最低輝度要件が定められており、この要件が当該用途における粒子径の選定に影響を与えます。

船舶用安全用途は、塩水への暴露や極端な気象条件といった過酷な環境下で使用されるため、特有の課題を伴います。このような用途に用いる光蓄積性顔料には、腐食耐性を高めつつ発光性能を維持するための特殊な処理が求められます。粒子径の選定にあたっては、輝度要件だけでなく、海洋環境下での耐久性も併せて考慮する必要があります。

産業用安全標識への応用では、異なる粒子径の多様性が活かされ、視認距離や周辺照明条件に応じたカスタマイズが可能となります。微粒子は精細なグラフィックや小文字の表示に優れており、粗粒子系は大規模な安全標識や通路マーキングにおいて最大限の視認性を提供します。選定プロセスでは、読みやすさの要件と加工上の制約とのバランスを取る必要があります。

装飾および建築用途

光蓄光顔料の建築分野への応用は、エネルギー消費を削減する持続可能な照明ソリューションを求める設計者の間で大幅に拡大しています。こうした応用では、最大輝度よりも色のバリエーションや美的魅力が重視されることが多く、独自の粒子特性を持つ特殊配合製品の開発機会が生まれています。微粒子系は滑らかな表面仕上げを実現し、現代的な建築デザインと調和します。

装飾用コーティングおよび塗料は、エンターテインメント施設、小売店舗、住宅向けの劇的な照明効果を実現するために光蓄光顔料を活用します。これらの市場では、色再現性および表面外観の一貫性が求められるため、粒子径の均一性が極めて重要な品質パラメーターとなります。高度な製造技術により、コーティングの均一性を高める狭い粒度分布を有するグレードの生産が可能となっています。

テキスタイル用途は、光蓄光顔料の新興市場であり、繊維への配合および生地への印刷によって、機能性衣料および装飾材への新たな応用可能性が広がっています。これらの用途では、素材の強度や柔軟性を損なうことなく繊維構造に浸透可能な超微粒子が要求されます。洗濯耐久性および色持ちを確保するためには、特殊な表面処理が必要となる場合があります。

よくある質問

最も明るい光蓄光性能を発揮する粒子径範囲はどれですか?

より粗い粒子径(通常35~75マイクロメートル)は、粒子あたりの材料体積が大きいため、最も明るい光蓄積発光性能を発揮します。このような大きな粒子はより多くの光エネルギーを蓄積でき、より長い時間にわたって光を放出するため、最大の明るさと延長された発光持続時間を必要とする用途に最適です。ただし、最適な粒子径は、特定の用途要件および加工上の制約によって異なります。

粒子径は光蓄積発光顔料の色調外観にどのように影響しますか

粒子径は、主に明るさおよび発光持続時間に影響を与え、色調外観にはほとんど影響しません。色調は、結晶構造内に用いられる化学組成および希土類ドーパントによって決定されます。ただし、極めて微細な粒子では、光の散乱効果や比表面積の観点から、わずかに異なる色調特性を示す場合があります。同一の化学組成においては、粒子径が異なっても基本色調は一貫して維持されます。

異なる粒子径を混合して性能を最適化することは可能ですか

はい、異なる粒子径をブレンドすることで、各粒子径範囲の長所を組み合わせることにより、特定の用途における性能を最適化できます。微粒子は良好な分散性および表面被覆性を提供し、粗粒子は最大の明るさを実現します。加工の容易さ、表面外観、発光強度の間で所望のバランスを達成するために、カスタムブレンドを調製することが可能です。ただし、互換性および性能の一貫性を確保するためには、十分な試験を行うことを推奨します。

特定の色に応じて光蓄光顔料を選定する際に考慮すべき要因は何ですか

色の選択にあたっては、用途要件、環境条件、および対象となる基材との適合性を考慮する必要があります。黄緑色は最大の明るさと発光持続時間を提供し、青色は独特の美的魅力をもたらします。また、アクアやパープルといった特殊色は、特定の用途において差別化を図る上で有効です。色の好みに加えて、温度安定性、耐湿性、化学的適合性、コストなどの要素も評価し、長期にわたる最適な性能を確保する必要があります。