Fotolüminesans pigmentler, dış güç kaynaklarına ihtiyaç duymayan sürdürülebilir aydınlatma çözümleri sunarak birçok sektörü dönüştürmüştür. Bu olağanüstü malzemeler, gündüz boyu ortam ışığını emer ve karanlıkta belirgin bir parlaklık yayar; bu da onları güvenlik uygulamaları, dekoratif amaçlar ve acil durum sinyalizasyon sistemleri için değerli kılar. Fotolüminesans pigmentlerde parçacık boyutları ile renk varyasyonları arasındaki karmaşık ilişkiyi anlamak, uygulamalarını optimize etmeyi ve istenen performans sonuçlarını elde etmeyi amaçlayan profesyoneller için hayati öneme sahiptir.

Fotolüminesans pigmentlerin arkasındaki bilim, hem parlaklık şiddetini hem de renk özelliklerini belirleyen karmaşık kristal yapılarla ilgilidir. Bu malzemeler çoğunlukla nadir toprak elementleriyle doplanan alkalin toprak alüminatlarından oluşur ve partikül boyut dağılımı ile kimyasal bileşimlerine bağlı olarak önemli ölçüde değişen benzersiz özellikler gösterir. Modern üretim teknikleri, bu parametreler üzerinde hassas kontrol sağlayarak çeşitli endüstriyel uygulamalar için özelleştirilmiş çözümler geliştirilmesini mümkün kılmıştır.

Fotolüminesans Malzemelerde Partikül Boyut Dağılımının Anlaşılması

Mikron Seviyesinde Sınıflandırmalar ve Performans Etkisi

Parçacık boyutu dağılımı, fotolüminesans pigmentlerinin performans özelliklerini etkileyen en kritik faktörlerden biridir. Üreticiler genellikle bu malzemeleri, 1-5 mikronluk ultra ince parçacıklardan 75 mikrona kadar uzanan daha kalın tanelere kadar belirgin kategorilere ayırır. Her boyut kategorisi, çeşitli uygulamalara uygunluklarını doğrudan etkileyen belirli avantajlar ve sınırlamalar gösterir.

1-15 mikron aralığında değişen ince partiküllü fotolüminesans pigmentleri, kaplamalar ve plastikler içine entegre edildiklerinde üstün dağılım özellikleri ve artırılmış yüzey pürüzsüzlüğü sağlar. Bu malzemeler, minimum çökme ile mükemmel örtüşüm sağladığından, fırça baskı uygulamaları ve ince film formülasyonları için idealdir. Ancak azaltılmış partikül kütlesi, daha büyük partiküllerle karşılaştırıldığında hafifçe azaltılmış parlaklık şiddetiyle sonuçlanabilir.

Orta sınıf partiküller, 15-35 mikron aralığında olup, dağılım özellikleri ile ışık verimi arasında optimal bir denge sağlar. Bu boyut aralığı, hem performans hem de işlem kolaylığı kritik öneme sahip olduğu ticari uygulamalarda giderek daha popüler hâle gelmiştir. Partiküller, güçlü ışık yayımı için yeterli kütleye sahip iken aynı zamanda üretim süreçleri sırasında işlenmesi kolay kalır.

Kaba Partikül Uygulamaları ve Avantajları

35-75 mikron ölçüsünde olan daha büyük fotolüminesans pigmentleri, her bir partikül başına artan malzeme hacmi sayesinde maksimum parlaklık ve uzun süreli parlama süresi sağlar. Bu kaba taneli ürünler, acil tahliye sistemleri ve yüksek görünürlüklü güvenlik işaretleri gibi yoğun luminosite gerektiren uygulamalarda üstün performans gösterir. Büyük boyutları, daha fazla ışık depolama kapasitesi sağlayarak, 12 saati aşan uzun süreli fosforesan ışıma dönemlerine neden olur.

Uygun partikül boyutlarının seçimi, amaçlanan uygulama yöntemi ve nihai ürün gereksinimlerine büyük ölçüde bağlıdır. Püskürtme uygulamaları genellikle nozul tıkanıklığını önlemek için daha ince partikülleri tercih ederken, fırça ile uygulanan kaplamalar işlem zorluğu yaratmadan daha büyük partikülleri kabul edebilir. Bu ilişkileri anlama, formülatörlerin ürünlerini belirli performans kriterleri için optimize etmelerini sağlar.

Üretim açısından dikkat edilmesi gereken hususlar da partikül boyutu seçimi konusunda kritik bir rol oynar. Enjeksiyon kalıplama süreçleri genellikle partiküllerin polimer matrisi içinde homojen dağılmasını sağlamak için daha ince partiküller gerektirirken, sıkıştırma kalıplama süreçleri daha büyük partikülleri başarıyla entegre edebilir. Partikül boyutu ile işlem sıcaklığı arasındaki etkileşim, luminesan özelliklerin bozulmasını önlemek amacıyla dikkatle değerlendirilmelidir.

Renk Varyasyonları ve Kimyasal Bileşim Faktörleri

Birincil Renk Kategorileri ve Uygulama Alanları

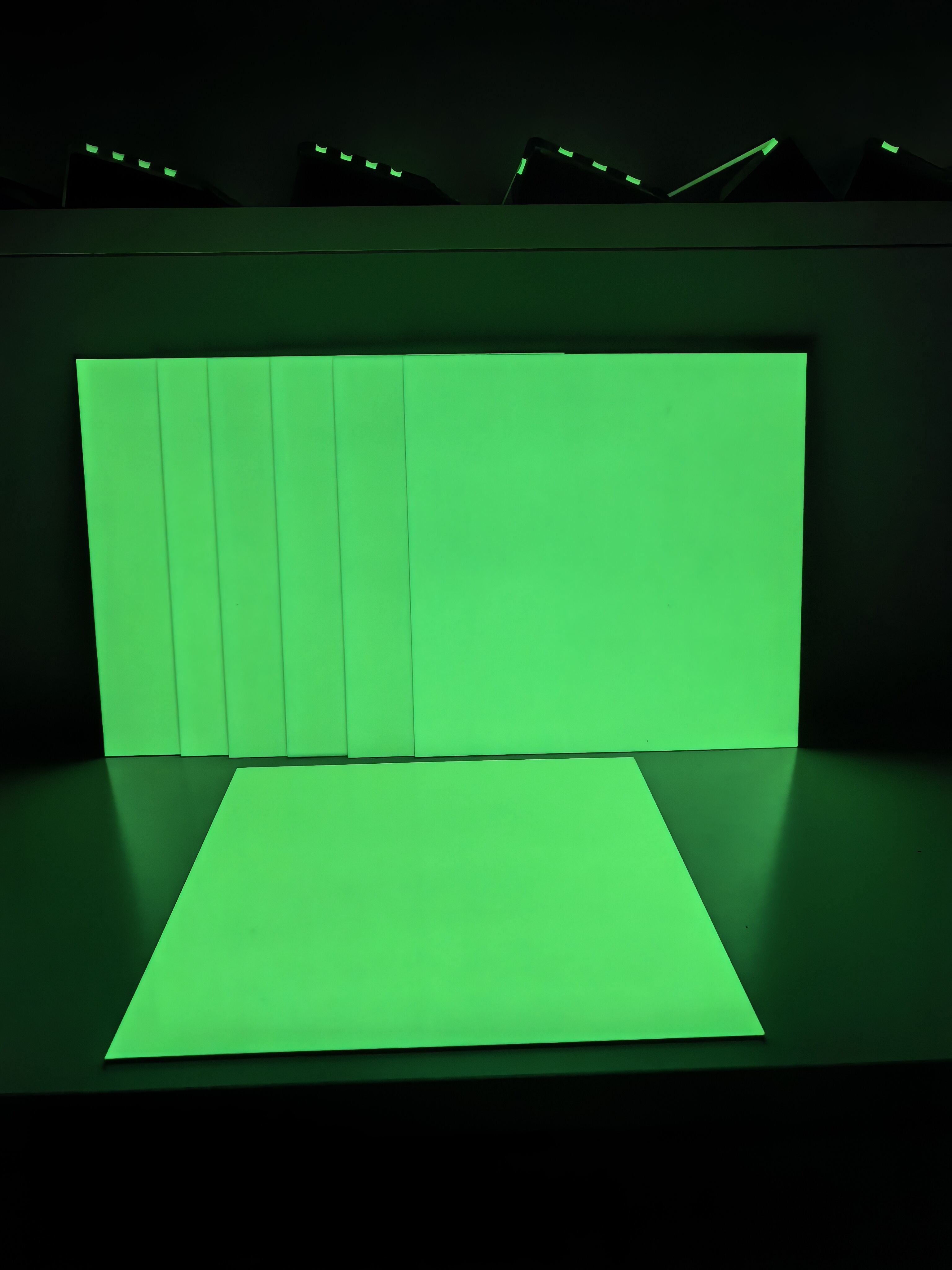

Fotolüminesans pigmentlerde mevcut renk spektrumu, nadir toprak elementi katkılama teknolojilerindeki ilerlemeler sayesinde büyük ölçüde genişlemiştir. Geleneksel sarı-yeşil emisyonlar, avrupiyum ile aktive edilmiş stronsiyum alüminat formülasyonları ile elde edilir ve hâlâ en verimli ve en yaygın kullanılan varyantlardır. Bu malzemeler, en yüksek ışık şiddeti ve en uzun fosforesan parlaklık süresini sağlar; bu nedenle güvenlik açısından kritik uygulamalarda tercih edilen seçenektir.

Mavi-emisyonlu fotolüminesans pigmentler , genellikle avrupiyum katkılı baryum-magnezyum alüminat sistemlerine dayalıdır ve dekoratif uygulamalar için benzersiz estetik olanaklar sunar. Başlangıç parlaklıkları sarı-yeşil varyantlara kıyasla daha düşük olabilir; ancak mavi pigmentler, mimari aydınlatma ve sanatsal tesislerde belirgin görsel çekicilik sağlar. Soğuk renk sıcaklığı, geleneksel aydınlatma sistemleriyle birlikte kullanıldığında çarpıcı kontrast efektleri yaratır.

Aqua ve mor formülasyonlar, bu özel renk çıktılarını elde etmek için gelişmiş kristal mühendisliği kullanan, fosforesan teknolojisindeki daha yeni gelişmeleri temsil eder. Bu özel renkler, karmaşık üretim gereksinimleri ve sınırlı üretim hacimleri nedeniyle yüksek fiyatla satılır. Uygulama alanları, renk farklılaşmasının işlevsel avantajlar sağladığı yüksek değerli dekoratif pazarlara ve özel endüstriyel kullanımlara odaklanmıştır.

Renk Kararlılığı ve Çevresel Faktörler

Fosforesan pigmentlerde renk tutarlılığı, zaman içinde spektral çıktılarını etkileyebilecek birkaç çevresel ve işlem faktörüne bağlıdır. Üretim sırasında ve kullanım koşullarında sıcaklık maruziyeti, renk kararlılığını önemli ölçüde etkiler; yüksek sıcaklıklar emisyon dalga boyunda kaymalara neden olabilir. Uygun stabilizatörlerle doğru formülasyon, ürün yaşam döngüsü boyunca renk bütünlüğünü korumaya yardımcı olur.

Nem maruziyeti, fotolüminesans pigmentlerde renk performansını etkileyen başka bir kritik faktördür. Kristal sınırlarında hidroliz reaksiyonları gerçekleşebilir; bu da luminözes özelliklerin yavaş yavaş bozulmasına ve olası renk kaymalarına neden olabilir. Nem direncini artırmak ve kullanım ömrünü uzatmak amacıyla gelişmiş kapsülleme teknikleri ile hidrofob tedaviler geliştirilmiştir.

Fotolüminesans pigmentlerin belirli uygulamalar için seçilmesinde, pigmentlerin ana matrislerle kimyasal uyumluluğu dikkatle değerlendirilmelidir. Asidik veya bazik ortamlar kristal yapıyla etkileşime girebilir ve böylece hem renk çıkışı hem de parlaklık seviyeleri üzerinde değişikliklere neden olabilir. Detaylı uyumluluk testleri, optimum performansı sağlamak ve nihai ürünlerde beklenmedik renk varyasyonlarını önlemek için gereklidir.

İşleme Teknikleri ve Kalite Optimizasyonu

Parçacık Boyutu Kontrolü İçin Üretim Yöntemleri

Kontrollü kristalleştirme süreçleri, modern fotolüminesans pigment üretim, parçacık boyut dağılımlarının hassas şekilde ayarlanmasını sağlar. Genellikle 1300 °C’yi aşan sıcaklıklarda gerçekleştirilen yüksek sıcaklıkta katı hal reaksiyonları, kristal oluşumunu en iyi düzeyde sağlamayı ama aynı zamanda ısıtma oranları ve soğuma profilleri dikkatlice yönetilerek boyut kontrolünü de mümkün kılmayı amaçlar. Bu termal çevrimler, nihai parçacık özelliklerini ve ışık verme özelliklerini doğrudan etkiler.

Toplama değirmeni ve jet değirmeni gibi mekanik işleme teknikleri, belirli parçacık boyut hedeflerine ulaşmak için sentez sonrası yöntemler sunar. Toplama değirmeni, son dağılımlar üzerinde iyi bir kontrol sağlayan maliyet etkin bir boyut küçültme yöntemi sunarken, ultra ince parçacıkların elde edilmesi için uzun işlem süreleri gerektirebilir. Jet değirmeni ise üstün boyut kontrolü ve dar dağılım aralıkları sağlar; ancak daha yüksek enerji girdisi ve özel donanım gerektirir.

Hava ayırma veya elek teknolojileri kullanan sınıflandırma sistemleri, üreticilerin daha geniş dağılımlardan sıkı şekilde kontrol edilen partikül boyutu fraksiyonları üretmesini sağlar. Bu ikincil işlem adımları, müşterilere özel uygulama gereksinimlerini optimize eden tam olarak özelleştirilmiş malzemeler sunarak değer katar. Gelişmiş sınıflandırma teknikleri, hem performans tutarlılığını hem de işleme güvenilirliğini artırabilen son derece dar boyut dağılımları elde etmeyi sağlar.

Kalite Kontrol ve Test Metodolojileri

Fotolüminesans pigmentlerinin üretim partileri boyunca tutarlı performansı sağlamak için kapsamlı kalite kontrol protokolleri uygulanır. Lazer kırınımı teknikleriyle yapılan partikül boyutu analizi, süreç optimizasyonu ve kalite doğrulaması için ayrıntılı dağılım verileri sağlar. Bu ölçümler, anlamlı spesifikasyon sınırlarını belirlemek amacıyla gerçek uygulama performansıyla ilişkilendirilmelidir.

Parlaklık test protokolleri, uluslararası spesifikasyonlara göre standartlaştırılmış olup, aydınlık şiddeti ve fosforesan süresi gibi nicel ölçümler sağlar. Bu testler genellikle kontrollü ışık maruziyetini takiben uzun süreli periyotlar boyunca kalibre edilmiş fotometrik ölçümler içerir. Tutarlı test prosedürleri, farklı ürünlerin güvenilir bir şekilde karşılaştırılmasını ve parti bazında kalite doğrulamasını mümkün kılar.

Spektrofotometrik analiz ile renk ölçümü, emisyon dalga boyu ve renk saflığı açısından tutarlılığı garanti eder. Bu ölçümler, belirli bir renk eşleşmesi gerektiren uygulamalarda veya birden fazla partiye ait ürünlerin görsel olarak tamamen özdeş görünmesi gereken durumlarda özellikle kritiktir. Gelişmiş renk ölçüm teknikleri, görsel inceleme ile fark edilemeyebilecek kadar ince varyasyonları tespit edebilir.

Endüstriyel Uygulamalar ve Performans Gereksinimleri

Güvenlik ve Acil Durum Sistemleri

Acil tahliye sistemleri, fotolüminesans pigmentlerinin en zorlu uygulamalarından birini temsil eder ve olağanüstü parlaklık seviyeleri ile uzun süreli parlamayı gerektirir. Bu kritik güvenlik uygulamaları, güç kesintisi sırasında ışık çıkışını maksimize etmek ve görünürlüğü sağlamak amacıyla daha iri partikül boyutlarının kullanılmasını zorunlu kılar. Bina kodları ve güvenlik düzenlemeleri, bu uygulamalar için partikül boyutu seçimini etkileyen minimum parlaklık gereksinimlerini sıklıkla belirtir.

Denizcilik güvenliği uygulamaları, tuzlu suya maruz kalma ve aşırı hava koşulları gibi sert çevre şartlarından dolayı benzersiz zorluklar sunar. Bu uygulamalarda kullanılan fotolüminesans pigmentlerinin, ışınım performansını korurken korozyon direncini artırmak amacıyla özel işlemlerden geçirilmesi gerekir. Partikül boyutu seçimi, hem parlaklık gereksinimlerini hem de deniz koşullarında dayanıklılığı göz önünde bulundurmalıdır.

Endüstriyel güvenlik işaretlemesi uygulamaları, farklı partikül boyutlarının esnekliğinden yararlanarak görüş mesafesine ve ortam aydınlatma koşullarına göre özelleştirme imkânı sunar. İnce partiküller, detaylı grafikler ve küçük metinlerde üstün performans gösterirken; daha kaba taneli ürünler, büyük ölçekli güvenlik levhaları ve yolculuk yolu işaretlemeleri için maksimum görünürlük sağlar. Seçim süreci, okunabilirlik gereksinimleri ile işlemleme sınırlamaları arasında bir denge kurmayı gerektirir.

Dekoratif ve Mimarlık Uygulamaları

Fotolüminesans pigmentlerin mimari uygulamaları, enerji tüketimini azaltan sürdürülebilir aydınlatma çözümleri arayışında olan tasarımcılarla birlikte önemli ölçüde genişlemiştir. Bu uygulamalarda genellikle maksimum parlaklık yerine renk çeşitliliği ve estetik çekicilik önceliklidir; bu da özel formülasyonlara ve benzersiz partikül özelliklerine sahip ürünler için fırsat yaratır. İnce partikül sınıfı ürünleri, modern mimari tasarımları tamamlayan pürüzsüz yüzey dokuları elde etmeyi mümkün kılar.

Dekoratif kaplamalar ve boyalar, eğlence mekânlarında, perakende mağazalarında ve konut uygulamalarında çarpıcı aydınlatma efektleri yaratmak için fotolüminesans pigmentlerini kullanır. Bu pazarlar, tutarlı renk yeniden üretimi ve yüzey görünümünü gerektirdiğinden, partikül boyutu homojenliği kritik bir kalite parametresidir. Gelişmiş üretim teknikleri, kaplama homojenliğini artıran dar dağılım sınıfı ürünlerin üretimini mümkün kılmaktadır.

Fotolüminesans pigmentlerinin tekstil uygulamaları, fonksiyonel giysiler ve dekoratif malzemeler için yeni olanaklar sunan fiber entegrasyonu ile kumaş baskısı sayesinde ortaya çıkan yeni bir pazardır. Bu uygulamalar, malzemenin mukavemetini veya esnekliğini zedelemeksizin lif yapılarına nüfuz edebilen ultra ince partiküller gerektirir. Yıkama dayanıklılığını ve renk tutunuşunu sağlamak için özel yüzey işlemlerine gereksinim duyulabilir.

SSS

En parlak fotolüminesans performansı hangi partikül boyut aralığı tarafından sağlanır?

Daha iri partikül boyutları, genellikle 35-75 mikron aralığında değişir ve artan partikül başına malzeme hacmi nedeniyle en parlak fotolüminesans performansını sağlar. Bu daha büyük partiküller, daha fazla ışık enerjisi depolayabilir ve bunu daha uzun süreler boyunca yayabilir; bu nedenle maksimum parlaklık ve uzun süren parlama süresi gerektiren uygulamalar için idealdir. Ancak optimum boyut, belirli uygulama gereksinimlerine ve işleme sınırlamalarına bağlıdır.

Partikül boyutu, fotolüminesans pigmentlerinin renk görünümünü nasıl etkiler?

Partikül boyutu, renk görünümünden ziyade parlaklığı ve parlama süresini temel olarak etkiler; renk görünümü ise kristal yapısındaki kimyasal bileşim ve nadir toprak katkılara bağlıdır. Bununla birlikte, çok ince partiküller, ışık saçılması etkileri ve yüzey alanı göz önünde bulundurularak hafifçe farklı renk karakteristikleri sergileyebilir. Aynı kimyasal formülasyon içinde farklı partikül boyutlarında temel renk tutarlılığını korur.

Farklı partikül boyutları performansı optimize etmek için karıştırılabilir mi?

Evet, farklı partikül boyutlarının birleştirilmesi, her boyut fraksiyonunun avantajlarını bir araya getirerek belirli uygulamalar için performansı optimize edebilir. İnce partiküller iyi dağılım ve yüzey kaplaması sağlarken, daha kaba partiküller maksimum parlaklık katkısı sunar. İşleme kolaylığı, yüzey görünümü ve ışık şiddeti arasında istenen dengeyi sağlamak amacıyla özel karışımlar hazırlanabilir; ancak uyumluluk ve performans tutarlılığını sağlamak için kapsamlı testler yapılması önerilir.

Belirli renkler için fotolüminesans pigmentleri seçerken dikkat edilmesi gereken faktörler nelerdir?

Renk seçimi, uygulama gereksinimlerini, çevre koşullarını ve ana malzemelerle uyumluluğu göz önünde bulundurmalıdır. Sarı-yeşil maksimum parlaklık ve süreklilik sağlarken, mavi benzersiz estetik bir çekicilik sunar; akva ve mor gibi özel renkler ise belirli uygulamalar için farklılaşma imkânı sağlar. Renk tercihlerinin yanı sıra, sıcaklık kararlılığı, nem direnci, kimyasal uyumluluk ve maliyet gibi faktörler de uzun vadeli optimum performansı sağlamak amacıyla değerlendirilmelidir.

İçindekiler

- Fotolüminesans Malzemelerde Partikül Boyut Dağılımının Anlaşılması

- Renk Varyasyonları ve Kimyasal Bileşim Faktörleri

- İşleme Teknikleri ve Kalite Optimizasyonu

- Endüstriyel Uygulamalar ve Performans Gereksinimleri

-

SSS

- En parlak fotolüminesans performansı hangi partikül boyut aralığı tarafından sağlanır?

- Partikül boyutu, fotolüminesans pigmentlerinin renk görünümünü nasıl etkiler?

- Farklı partikül boyutları performansı optimize etmek için karıştırılabilir mi?

- Belirli renkler için fotolüminesans pigmentleri seçerken dikkat edilmesi gereken faktörler nelerdir?