機能性と視覚的魅力を兼ね備えた革新的材料への需要は、ポリマー技術における著しい進歩を促進してきました。発光性熱可塑性ポリウレタンは、発光特性を維持しつつ優れた機械的性能を発揮する、柔軟で耐久性のある製品の開発において画期的な成果です。これらの特殊材料は、民生用電子機器から安全装備に至るまで産業を変革しており、メーカーが昼夜を問わず注目を集める製品を開発するための前例のない機会を提供しています。

現代の製造プロセスにより、りん光化合物をTPUマトリックスに統合することが可能になり、日中は周囲の光を吸収し、暗くなると数時間にわたり目に見える発光を行う素材が実現しました。この技術により、安全性の強化、独自のブランド要素の創出、あるいはユーザーを独特な方法で惹きつけるエンターテイメント製品の開発を目指すプロダクトデザイナーにとって、新たな可能性が広がっています。発光性TPUの汎用性は単なる発光効果を超えており、エンジニアが特定の用途に応じて輝度、持続時間、色の特性をカスタマイズできるようになっています。

発光性TPU技術の理解

りん光化合物の統合

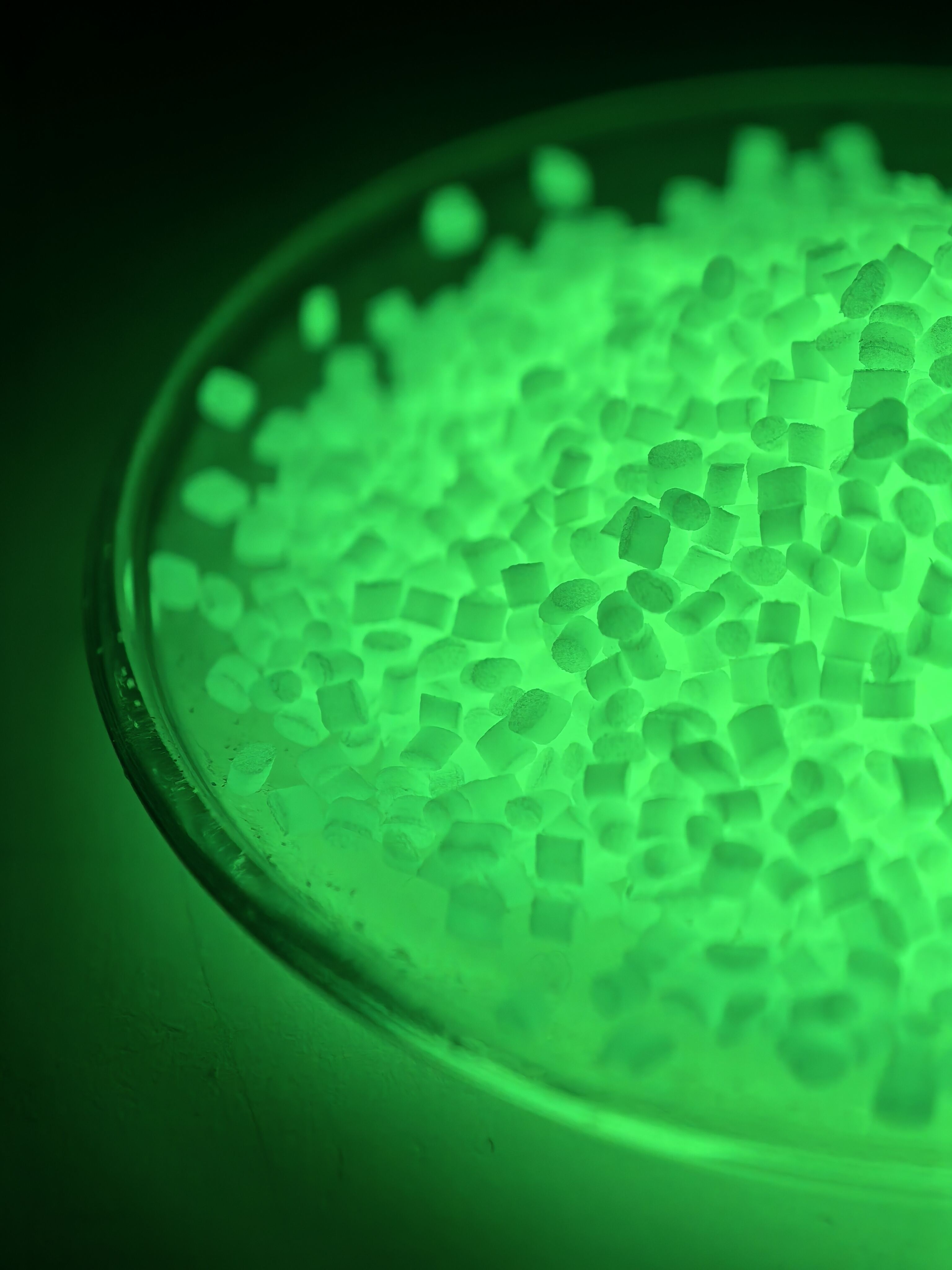

発光性TPUの基礎は、燐光材料をポリマーマトリックスに注意深く配合することにある。これらの化合物は通常、ストロンチウムアルミネートまたは硫化亜鉛の組成に基づいており、さまざまな光源からの光子を吸収してそのエネルギーを蓄え、徐々に放出するように設計されている。この配合プロセスでは、粒子サイズの分布や添加量を正確に制御し、発光性能を最適化しつつも材料の機械的特性を損なわないようにする必要がある。高度な製造技術により、これらの化合物がTPU構造全体に均一に分散され、凝集を防ぎ、製品全体で一貫した発光挙動を確保している。

適切な燐光化合物の選択は、目的とする用途や性能要件によって異なります。アルミン酸ストロンチウム系材料は、明るさが優れ、後光の持続時間が長いため、安全用途や高視認性製品に最適です。一方、硫化亜鉛系材料は発光持続時間が短いものの、装飾用途や民生製品に対して費用対効果の高いソリューションを提供します。これらのシステムの選択は、最終製品の性能特性や製造上の検討事項に大きな影響を与えます。

材料加工に関する考慮事項

発光性TPUの製造には、燐光化合物の完全性と所望の材料特性の両方を維持するために、処理パラメータに細心の注意を払う必要があります。過剰な熱が発光粒子を劣化させ、発光性能を低下させる可能性があるため、押出および成形プロセス中の温度管理が極めて重要になります。燐光性フィラーは研磨性を持つため、標準的なTPU処理に比べて機械部品への摩耗が大きくなることがあり、このため処理装置はそのようなフィラーを取り扱えるように設計される必要があります。

品質管理措置は、 発光する 発光強度試験、色調の一貫性評価、長期安定性評価などを含む材料。これらの材料には、製品の想定される寿命にわたり性能が一貫して維持されることを保証するために、実使用環境での充放電サイクルを模擬した特殊な試験プロトコルが必要とされる。湿度、温度変動、紫外線照射などの環境要因は発光性能に影響を与える可能性があるため、開発段階および生産段階で包括的な試験体制を実施する必要がある。

民生製品への応用

ウェアラブル技術の統合

発光性TPUの柔軟性と耐久性は、従来の硬質な蓄光材料では実用的でないウェアラブル技術用途において優れた選択肢です。時計バンド、フィットネストラッカー、スマートフォンケースなどは、曲面に沿って形成されながらも発光特性を維持できるという素材の特長から恩恵を受けます。適切に配合されたTPUは生体適合性を持つため、皮膚への接触が安全であり、医療用モニタリングデバイスやスポーツ用品など長時間装着する用途にも適しています。

設計の柔軟性により、従来の発光材料では実現不可能だった複雑な幾何学的形状や精巧なパターンを製造業者が作成できるようになります。この材料は射出成形、押出成形、3Dプリンティング技術で加工可能であり、特定の市場セグメント向けの迅速なプロトタイピングとカスタマイズを可能にします。色の選択肢は従来の緑色の発光にとどまらず、ブランドの美的感覚やユーザーの好みに合わせてブルー、オレンジ、マルチカラーの配合が利用可能です。

自動車および輸送の安全性

自動車用途は発光性TPUの成長市場を示しており、特に停電や緊急時においても視認性が求められる安全関連部品に適しています。インストルメントパネルの部品、ドアハンドル、非常用設備のハウジングなどは、電力供給なしに受動的な発光を提供できるというTPUの特性からメリットを得ています。自動車業界が求める耐久性および環境耐性に関する厳しい要件は、TPUが本来有する物性とよく一致しており、内装・外装の両方の用途に適しています。

交通インフラ関連の用途には、自転車部品、歩行者用安全装備、および低照度条件下での視認性が不可欠な海洋機器が含まれます。この素材は耐候性および紫外線劣化に対する耐性に優れているため、屋外環境での長期的な性能が保証され、また柔軟性があるため、可動部品や着用可能な安全装備への統合が可能です。これらの用途では、安全性に関する規制および視認性基準に適合するために、特定の色調配合が求められることがよくあります。

工業および商業の応用

安全・緊急用設備

産業用安全用途では、発光性TPUの特有の特性を活用して、停電時や緊急避難時に可視性を保つ設備を作成しています。消火設備、非常口標識、産業用警告装置は、外部電源に依存せずに信頼性のある照明を提供できるこの素材の能力からメリットを得ています。TPUの耐久性により、極端な温度、化学薬品への暴露、機械的ストレスといった過酷な産業環境においても、こうした重要な安全部品がその性能を維持することができます。

製造施設では、作業者の安全性において可視性が極めて重要となる機械のガード、安全バリヤー、および個人用保護具に発光性TPU部品が利用されています。この素材は耐衝撃性と柔軟性に優れており、従来の脆い発光材料が機械的応力で破損してしまうような用途に適しています。既存の安全システムへの統合は標準的な製造プロセスを通じて行うことができ、既存設備を費用対効果高くアップグレードすることが可能です。

マリンおよびアウトドア機器

海洋環境では、発光材料に対して塩水腐食、紫外線照射、温度変化への優れた耐性が求められるという独特の課題があります。海洋用途向けに設計された発光性TPU配合材は、化学薬品に対する耐性を高め、ポリマー母体および燐光性化合物の劣化を防ぐために特別な添加剤を含んでいます。航法補助具、安全装備、甲板用ハードウェアは、過酷な海洋環境下でも発光性能を維持するこの材料の特性からメリットを得ています。

屋外レクリエーション機器への応用には、キャンプ用品、ハイキングアクセサリー、スポーツ装備などが含まれ、信頼性の高い暗所視認性がユーザーの安全性と利便性を高めます。この素材の柔軟性により、布構造や空気入り部品、可動メカニズムへの統合が可能となり、硬質な発光材では対応できない用途にも適用できます。耐候性により、北極圏の寒冷地から熱帯地域の高温多湿な環境に至るまで、さまざまな気象条件下で一貫した性能を維持します。

製造上の考慮事項と品質管理

加工条件の最適化

発光性TPU製品を成功裏に製造するには、材料の流動性、機械的特性、および発光性能のバランスを取るために、加工条件を慎重に最適化する必要があります。射出成形条件は、フォスファレセント充填化合物の粘度増加および研磨性という特性に対応できるように調整しなければなりません。金型設計上の考慮事項としては、ゲート位置、ランナー寸法、冷却チャネルの配置が含まれ、材料の均一な分布を確保し、長期的な性能に影響を与える可能性のある応力集中を最小限に抑えることが必要です。

押出成形プロセスでは、発光粒子を損傷させる可能性のある過度なせん断を防ぎつつ、穏やかな混合を行うために特化されたスクリュー設計が有利です。材料特性を維持し、熱に敏感な化合物の熱劣化を防ぐため、処理装置全体での温度プロファイルを慎重に制御する必要があります。品質監視システムは、溶融温度、圧力、滞留時間などの主要パラメータを追跡し、安定した製品品質と発光性能を確保すべきです。

テストおよび検証プロトコル

発光性TPU製品の包括的な試験プロトコルは、機械的特性とフォトルミネッセンス性能の両方に対応する必要があります。標準的な機械試験には引張強度、伸び、硬度、および引き裂き抵抗の測定が含まれますが、これらは発光性フィラーの存在によって影響を受ける場合があります。専門的な発光試験では、各種光源下での初期輝度、アフターグロー持続時間、色座標、および充電効率を評価します。

長期安定性試験では、紫外線照射、温度サイクル、化学環境に対する加速暴露によって実際の使用における経年変化を模擬します。これらの試験により、製品寿命の予測が可能となり、発光性能に時間の経過とともに影響を与える可能性のある故障モードを特定できます。環境試験プロトコルは想定される使用環境を反映するべきであり、船舶用途では塩水噴霧暴露が必要とされ、自動車用途では車両の運転条件に応じた熱サイクルが必要とされます。

今後の発展と市場動向

高度な燐光体配合

次世代の燐光化合物に関する研究は、発光性TPUアプリケーションにおける輝度の向上、発光持続時間の延長、および色選択肢の拡大に焦点を当てています。希土類元素ドープ化合物は、量子効率の向上や環境劣化に対する耐性を含む、優れた性能特性を提供します。これらの高度な配合材により、厳しい環境下でも運用寿命が延び、高性能を維持する製品の開発が可能になります。

発光材料へのナノテクノロジーの応用は、燐光粒子とTPUマトリックス間の分散品質および界面接着性において大きな改善をもたらすことが期待されています。表面改質されたナノ粒子は凝集体の形成傾向を低減し、複合材料の機械的特性を向上させます。こうした進展により、高発光強度と耐久性を維持しつつ、より薄く、より柔軟な製品の開発が支援されています。

スマート素材統合

発光性TPU技術とスマートマテリアル概念の融合により、環境条件に応じて変化する反応型製品の新たな可能性が開かれています。温度感受性の配合材料は周囲の状態に応じて発光特性を変化させることができ、温度監視用途における視覚的なフィードバックを提供します。電子部品との統合によって、受動的な発光機能と能動的な電子機能を組み合わせたハイブリッド製品が実現可能です。

生分解性発光TPU配合材は、厳しい用途において必要な性能特性を維持しつつ、高まる環境問題に対応します。これらの材料は、使用期間中には信頼性の高い発光性能を提供し、寿命終了後には安全に分解可能な持続可能な製品の開発を支援します。環境に配慮した材料に対する市場の需要はこの分野での革新を後押ししており、現在いくつか有望な配合材が開発中です。

よくある質問

発光TPU製品の発光効果はどのくらい持続しますか

発光性TPUの発光持続時間は、使用される燐光化合物や充電条件によって大きく異なります。高品質なストロンチウムアルミネート系化合物は、明るい光で完全に充電後、通常8〜12時間の可視発光を提供しますが、硫化亜鉛系システムは1〜3時間の発光持続です。充電時間は光源の強度により15分から数時間まで変わり、直射日光が最も効率的に充電を行います。周囲の温度や湿度などの環境要因も、発光の持続時間と輝度に影響を与えることがあります。

発光性TPUの使用における温度制限は何ですか

発光性TPUは、連続使用時の一般的な温度範囲である通常-40°Cから+80°Cの広い範囲において、その機械的特性および発光特性を維持します。一時的に120°Cまでの高温にさらされる場合も一般に問題ありませんが、長時間の曝露は燐光性能の劣化を引き起こす可能性があります。低温下での性能も優れており、零下の条件でも柔軟性が保たれます。製造時の加工温度は、燐光化合物への熱的損傷を防ぐために慎重に管理する必要があり、溶融加工中は通常200°C以下に保つ必要があります。

発光性TPUはリサイクルまたは再処理可能ですか

発光性TPUのリサイクルは、無機系蛍光フィラーが含まれているため特有の課題がありますが、適切な取り扱い技術により再処理が可能です。粉砕および再溶融による機械的リサイクルでは、材料として許容できる物性を維持できますが、処理中に粒子が損傷するため発光強度が若干低下する可能性があります。化学的リサイクル法は、TPUマトリックスと蛍光化合物をそれぞれ分離して回収する点で有望です。リサイクル工程においては、他のポリマー種との混入によって材料性能が損なわれることを防ぐため、汚染物質の管理が極めて重要になります。

紫外線照射は発光性TPUの性能に長期間にわたりどのように影響しますか

紫外線の長期的な露出は、TPUマトリックスと燐光性化合物の両方を徐々に劣化させ、機械的特性の低下や発光性能の減衰を引き起こす可能性があります。屋外用の配合材には、寿命を延ばすために一般的に紫外線安定剤や抗酸化剤が添加されており、適切に配合された材料は数年間の屋外使用後も許容できる性能を維持できます。屋内用途では、紫外線の露出レベルがはるかに低いため、長年にわたりほとんど劣化しません。製品の使用期間中、自然光または人工光による定期的な充電を行うことで、発光性能を最適な状態に保つことができます。