Popyt na innowacyjne materiały łączące funkcjonalność z atrakcyjnością wizualną napędza znaczące postępy w technologii polimerów. Świecący termoplastyczny poliuretan stanowi przełom w tworzeniu giętkich, trwało produktów, które zachowują właściwości świecenia w ciemności, oferując jednocześnie wyjątkową wydajność mechaniczną. Te specjalistyczne materiały przekształcają branże od elektroniki użytkowej po sprzęt bezpieczeństwa, dając producentom bezprecedensowe możliwości tworzenia produktów przyciągających uwagę zarówno w dzień, jak i w nocy.

Nowoczesne procesy produkcyjne umożliwiły wprowadzenie związków fosforyzujących do matryc TPU, tworząc materiały, które pochłaniają światło dzienne w ciągu dnia i emitują widoczne świecenie przez godziny po zapadnięciu ciemności. Ta technologia otworzyła nowe możliwości dla projektantów produktów poszukujących ulepszenia funkcji bezpieczeństwa, tworzenia charakterystycznych elementów marki lub opracowywania produktów rozrywkowych angażujących użytkowników w wyjątkowy sposób. Uniwersalność luminescencyjnego TPU wykracza poza proste efekty świecenia, oferując inżynierom możliwość dostosowania intensywności, czasu trwania oraz cech kolorystycznych zgodnie z wymaganiami konkretnych zastosowań.

Zrozumienie technologii luminescencyjnego TPU

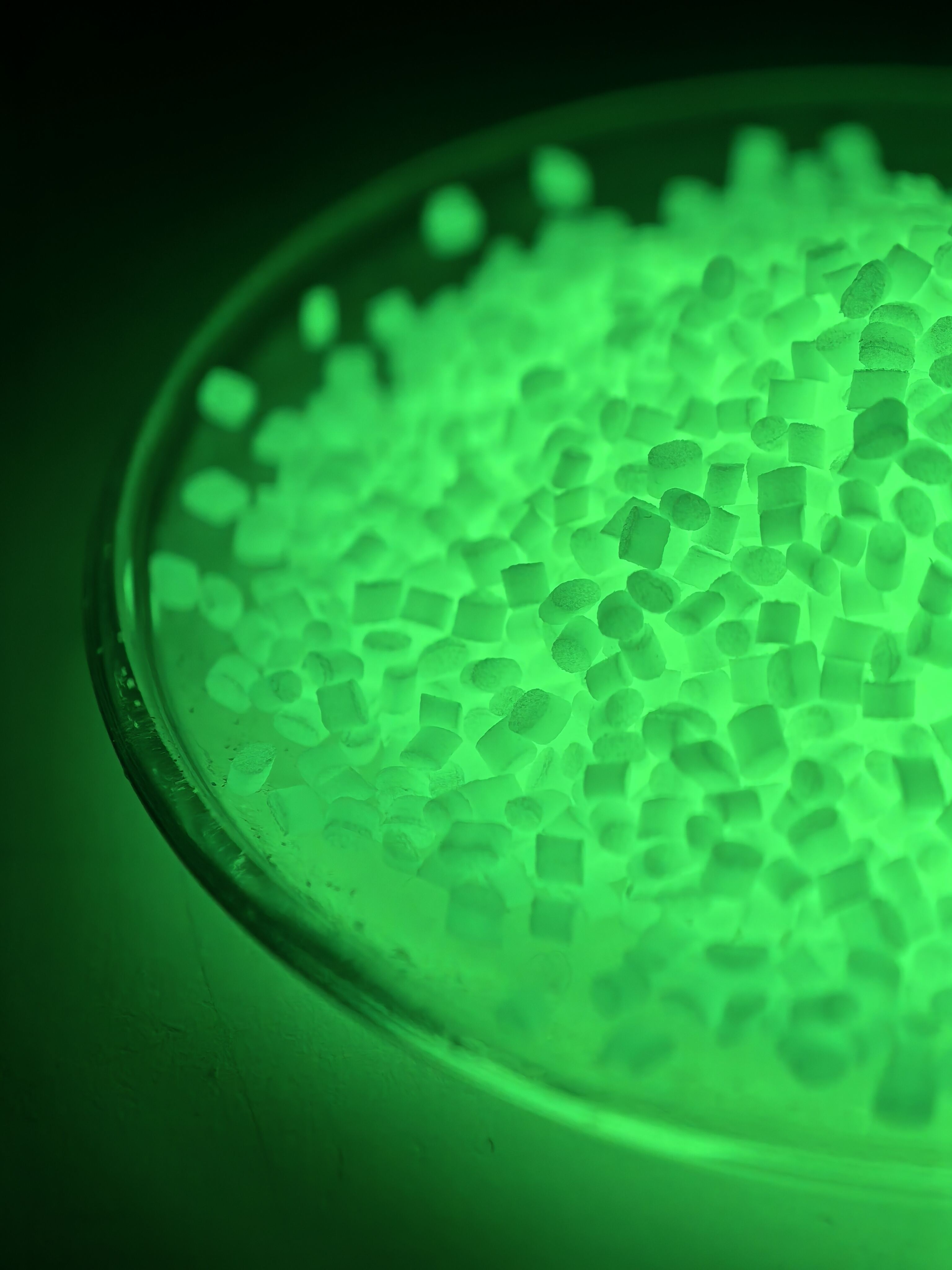

Integracja związku fosforyzującego

Podstawą luminoforowego TPU jest staranne wprowadzenie materiałów fosforyzujących do matrycy polimerowej. Te związki, zazwyczaj oparte na aluminianie strontu lub siarczkach cynku, są projektowane tak, aby pochłaniać fotony z różnych źródeł światła i gromadzić tę energię w celu stopniowego wydzielania. Proces integracji wymaga precyzyjnej kontroli rozkładu wielkości cząstek oraz poziomu ich zawartości, by zapewnić optymalną wydajność świecenia bez naruszania właściwości mechanicznych materiału. Zaawansowane techniki produkcyjne pozwalają na jednolite rozproszenie tych związków w całej strukturze TPU, zapobiegając agregacji i gwarantując spójne zachowanie luminescencyjne na całym produkcie.

Wybór odpowiednich związków fosforyzujących zależy od zamierzonego zastosowania i wymagań dotyczących wydajności. Systemy oparte na aluminianie strontu oferują lepszą jasność i dłuższy czas świecenia po naświetleniu, co czyni je idealnym rozwiązaniem do zastosowań bezpieczeństwa oraz produktów o wysokiej widoczności. Formulacje oparte na siarczku cynku, choć charakteryzujące się krótszym czasem świecenia, zapewniają rentowne rozwiązania do zastosowań dekoracyjnych i produktów konsumenckich. Wybór między tymi systemami znacząco wpływa na właściwości eksploatacyjne końcowego produktu oraz na aspekty produkcji.

Uwagi dotyczące przetwarzania materiałów

Wytwarzanie luminoforowego TPU wymaga starannego doboru parametrów przetwórstwa, aby zachować zarówno integralność związków fosforyzujących, jak i pożądane właściwości materiału. Kontrola temperatury podczas procesów ekstruzji i formowania odgrywa kluczową rolę, ponieważ nadmierna temperatura może prowadzić do degradacji cząstek luminoforowych i obniżenia wydajności świecenia. Wyposażenie przetwórcze musi być zaprojektowane tak, aby radzić sobie z abrazyjnym charakterem napełniaczy fosforyzujących, które mogą powodować większe zużycie elementów maszyn w porównaniu do standardowego przetwórstwa TPU.

Procedury kontroli jakości muszą uwzględniać unikalne cechy fosforyzujący materiały, w tym testowanie intensywności świecenia, ocena spójności koloru oraz ocena długoterminowej stabilności. Materiały te wymagają specjalistycznych protokołów badań symulujących cykle ładowania i rozładowania w warunkach rzeczywistych, aby zapewnić stałą wydajność przez cały przewidywany okres użytkowania produktu. Czynniki środowiskowe, takie jak wilgotność, wahania temperatury oraz ekspozycja na promieniowanie UV, mogą wpływać na wydajność luminescencyjną, co wymaga kompleksowych procedur testowych w fazach opracowywania i produkcji.

Zastosowania w produktach konsumenckich

Integracja Technologii Noszonych

Elastyczność i trwałość luminescencyjnego TPU sprawiają, że materiał ten jest doskonałym wyborem w zastosowaniach technologii noszonych, gdzie tradycyjne sztywne świecące w ciemności materiały byłyby niewygodne. Paski do zegarków, śledzenie aktywności fizycznej oraz etui na smartfony korzystają z możliwości materiału dostosowywania się do powierzchni zakrzywionych przy jednoczesnym zachowaniu właściwości luminescencyjnych. Biokompatybilna natura odpowiednio spreparowanego TPU zapewnia bezpieczny kontakt z skórą, co czyni go odpowiednim do długotrwałego użytku w urządzeniach medycznych do monitorowania stanu zdrowia oraz sprzęcie sportowym.

Elastyczność projektowania pozwala producentom na tworzenie złożonych geometrii i skomplikowanych wzorów, które byłyby niemożliwe do wykonania przy użyciu tradycyjnych materiałów luminescencyjnych. Materiał ten może być przetwarzany metodami wtrysku, ekstruzji oraz druku 3D, co umożliwia szybkie prototypowanie i dostosowanie do konkretnych segmentów rynkowych. Opcje kolorystyczne wykraczają poza tradycyjne zielone świecenie – dostępne są również formuły w kolorze niebieskim, pomarańczowym oraz wielokolorowe, aby odpowiadać estetyce marki i preferencjom użytkowników.

Bezpieczeństwo w transporcie i motoryzacji

Zastosowania w motoryzacji reprezentują rosnący rynek dla luminoforowych TPU, szczególnie w elementach krytycznych dla bezpieczeństwa, które muszą pozostać widoczne podczas przerw w zasilaniu lub sytuacjach awaryjnych. Elementy desek rozdzielczych, klamki drzwiowe oraz obudowy sprzętu awaryjnego korzystają z możliwości materiału do zapewniania pasywnej iluminacji bez konieczności zasilania elektrycznego. Surowe wymagania przemysłu motoryzacyjnego dotyczące trwałości i odporności na warunki środowiskowe dobrze odpowiadają naturalnym właściwościom TPU, co czyni go odpowiednim zarówno do zastosowań wewnętrznych, jak i zewnętrznych.

Zastosowania w infrastrukturze transportowej obejmują komponenty rowerowe, sprzęt bezpieczeństwa dla pieszych oraz wyposażenie morskie, gdzie widoczność w warunkach słabego oświetlenia jest kluczowa. Odporność materiału na warunki atmosferyczne i degradację UV zapewnia długotrwałą wydajność w środowiskach zewnętrznym, a jego elastyczność umożliwia integrację z ruchomymi elementami oraz noszonym sprzętem bezpieczeństwa. Takie zastosowania często wymagają konkretnych formuł kolorystycznych, aby spełnić przepisy bezpieczeństwa i standardy widoczności.

Wykorzystanie w przemyśle i handlu

Sprzęt bezpieczeństwa i ratownictwa

Zastosowania przemysłowe w dziedzinie bezpieczeństwa wykorzystują unikalne właściwości luminoforowego TPU do tworzenia urządzeń, które pozostają widoczne podczas awarii zasilania lub sytuacji ewakuacyjnych. Wyposażenie przeciwpożarowe, znaczniki wyjścia ewakuacyjnego oraz przemysłowe urządzenia ostrzegawcze korzystają z możliwości materiału zapewniającego niezawodne oświetlenie bez konieczności korzystania ze źródeł zewnętrznych. Trwałość TPU gwarantuje, że te krytyczne elementy bezpieczeństwa zachowują swoje parametry nawet w surowych warunkach przemysłowych charakteryzujących się skrajnymi temperaturami, ekspozycją na chemikalia oraz obciążeniami mechanicznymi.

Zakłady produkcyjne wykorzystują świecące elementy z TPU w osłonach maszyn, barierach bezpieczeństwa oraz sprzęcie ochronnym, gdzie widoczność ma kluczowe znaczenie dla bezpieczeństwa pracowników. Odporność na uderzenia i elastyczność materiału czynią go odpowiednim do zastosowań, w których tradycyjne kruche materiały luminescencyjne uległyby uszkodzeniu pod wpływorem naprężeń mechanicznych. Integracja z istniejącymi systemami bezpieczeństwa może być wykonana przy użyciu standardowych procesów produkcyjnych, umożliwiając opłacalną modernizację istniejącego wyposażenia.

Sprzęt morski i do użytku na otwartym powietrzu

Środowiska morskie stwarzają unikalne wyzwania dla materiałów luminescencyjnych, wymagając wyjątkowej odporności na korozję wodą morską, ekspozycję na promieniowanie UV oraz cykliczne zmiany temperatury. Formuły TPU luminescencyjnego przeznaczone do zastosowań morskich zawierają specjalne dodatki zwiększające odporność chemiczną i zapobiegające degradacji zarówno matrycy polimerowej, jak i związków fosforyzujących. Elementy nawigacyjne, sprzęt bezpieczeństwa oraz wyposażenie pokładowe korzystają z możliwości materiału do zachowania wydajności luminescencji w trudnych warunkach oceanicznych.

Zastosowania sprzętu rekreacyjnego do użytku na otwartym powietrzu obejmują sprzęt campingowy, akcesoria do wędrówek i wyposażenie sportowe, gdzie niezawodna widoczność w warunkach słabego oświetlenia zwiększa bezpieczeństwo i wygodę użytkownika. Elastyczność materiału pozwala na jego integrację ze strukturami tkaninowymi, elementami napowietrzanymi oraz mechanizmami przegubowymi, które byłyby niekompatybilne z sztywnymi, luminoforowymi alternatywami. Odporność na warunki atmosferyczne zapewnia stabilną pracę w różnych warunkach klimatycznych – od arktycznego zimna po tropikalne upały i wilgoć.

Uwagi dotyczące produkcji i kontrola jakości

Optymalizacja parametrów procesowych

Pomyślne wytwarzanie produktów z luminescencyjnego TPU wymaga starannego doboru parametrów procesowych w celu uzyskania równowagi między przepływem materiału, właściwościami mechanicznymi a wydajnością luminescencyjną. Parametry formowania wtryskowego należy dostosować, aby uwzględnić zwiększoną lepkość oraz charakter ścierny związków wypełnionych substancjami fosforyzującymi. W aspektach projektowania form należy zwrócić uwagę na rozmieszczenie wlewów, wymiary kanałów żywicy oraz konfigurację kanałów chłodzenia, aby zapewnić jednorodny rozkład materiału i zminimalizować strefy skupienia naprężeń, które mogą wpływać na długoterminową wydajność.

Procesy wytłaczania korzystają z wyspecjalizowanych konstrukcji ślimaków, które zapewniają delikatne mieszanie, jednocześnie zapobiegając nadmiernemu ścinaniu, które mogłoby uszkodzić cząstki fosforyzujące. Profile temperatury muszą być starannie kontrolowane w całym sprzęcie przetwórczym, aby zachować właściwości materiału i zapobiec termicznemu rozkładowi wrażliwych związków. Systemy monitorowania jakości powinny śledzić kluczowe parametry, takie jak temperatura ciekła, ciśnienie i czas przebywania, aby zapewnić spójną jakość wyjścia oraz wydajność luminescencyjną.

Protokoły testowania i walidacji

Kompleksowe protokoły testowania produktów TPU luminescencyjnych muszą obejmować zarówno właściwości mechaniczne, jak i charakterystykę wydajności fotoluminescencyjnej. Standardowe badania mechaniczne obejmują pomiary wytrzymałości na rozciąganie, wydłużenia, twardości oraz odporności na rozerwanie, które mogą być wpływane przez obecność wypełniaczy fosforyzujących. Specjalistyczne badania luminescencyjne oceniają początkową jasność, czas świecenia po naświetleniu, współrzędne koloru oraz skuteczność naświetlania pod różnymi źródłami światła.

Testy długoterminowej stabilności symulują warunki starzenia w warunkach rzeczywistych poprzez przyspieszone narażenie na promieniowanie UV, cykliczne zmiany temperatury oraz środowiska chemiczne. Testy te pomagają przewidzieć czas życia produktu oraz zidentyfikować potencjalne tryby uszkodzeń, które mogą wpływać na wydajność luminescencyjną w czasie. Protokoły badań środowiskowych powinny odzwierciedlać zamierzone środowisko aplikacji, przy czym zastosowania morskie wymagają narażenia na mgłę solną, a zastosowania samochodowe – cykli termicznych odpowiadających warunkom pracy pojazdu.

Przyszłe rozwój i trendy rynkowe

Zaawansowane Formuły Fosforescencyjne

Badania nad fosforyzującymi związkami nowej generacji koncentrują się na poprawie jasności, wydłużeniu czasu świecenia oraz poszerzeniu opcji kolorystycznych w zastosowaniach luminescencyjnego TPU. Związki domieszkowane rzadkimi ziemiami oferują ulepszone właściwości eksploatacyjne, w tym zwiększoną sprawność kwantową i odporność na degradację środowiskową. Te zaawansowane formulacje umożliwiają rozwijanie produktów o wydłużonej żywotności oraz lepszej wydajności w trudnych warunkach.

Zastosowanie nanotechnologii w materiałach luminescencyjnych obiecuje znaczące ulepszenia jakości dyspersji oraz przylegania międzypowierzchniowego między cząstkami fosforyzującymi a matrycą TPU. Modyfikacja powierzchni nanopartikli pozwala zmniejszyć tendencję do aglomeracji, jednocześnie poprawiając właściwości mechaniczne materiału kompozytowego. Te osiągnięcia wspierają tworzenie cieńszych i bardziej elastycznych produktów, które zachowują wysoką intensywność luminescencji i trwałość.

Integracja inteligentnych materiałów

Połączenie technologii świecącego TPU z koncepcjami inteligentnych materiałów otwiera nowe możliwości dla produktów reagujących na zmieniające się warunki środowiskowe. Formuły wrażliwe na temperaturę mogą zmieniać swoje właściwości luminescencyjne w zależności od warunków otoczenia, zapewniając wizualną informację zwrotną w aplikacjach monitorowania temperatury. Integracja z komponentami elektronicznymi umożliwia tworzenie hybrydowych produktów łączących pasywne cechy luminescencyjne z aktywną funkcjonalnością elektroniczną.

Biodegradowalne luminoforowe formuły TPU odpowiadają na rosnące troski o środowisko, zachowując jednocześnie właściwości użytkowe wymagane w zastosowaniach eksploatacyjnie trudnych. Materiały te wspierają rozwój produktów zrównoważonych, które mogą bezpiecznie się rozkładać po zakończeniu użytkowania, zapewniając przy tym niezawodne działanie luminescencyjne przez cały okres ich przeznaczonego użytkowania. Popyt rynkowy na materiały odpowiedzialne dla środowiska nadal napędza innowacje w tej dziedzinie, a obecnie kilka obiecujących formuł jest w toku opracowywania.

Często zadawane pytania

Jak długo utrzymuje się efekt świecenia w produktach z luminoforowego TPU

Czas świecenia w luminoforowym TPU znacząco różni się w zależności od zastosowanego związku fosforyzującego oraz warunków naładowania. Formulacje oparte na wysokiej jakości aluminianie strontu zapewniają zazwyczaj widoczne świecenie przez 8–12 godzin po pełnym naładowaniu jasnym światłem, podczas gdy systemy oparte na siarczku cynku oferują 1–3 godziny widocznego świecenia postglowowego. Czas wymagany do naładowania wahается się od 15 minut do kilku godzin w zależności od natężenia światła, przy czym najefektywniejszym źródłem jest światło słoneczne. Czynniki środowiskowe, takie jak temperatura i wilgotność, mogą wpływać na czas trwania i intensywność świecenia.

Jaki jest zakres temperatur dla zastosowań luminoforowego TPU

TPU luminescencyjny zachowuje swoje właściwości mechaniczne i świecące w szerokim zakresie temperatur, zazwyczaj od -40°C do +80°C przy pracy ciągłej. Krótkotrwałe narażenie na wyższe temperatury do 120°C jest zazwyczaj dopuszczalne, choć długotrwałe narażenie może pogorszyć wydajność fosforyzującą. Wydajność w niskich temperaturach pozostaje doskonała, a elastyczność utrzymana nawet w warunkach poniżej zera. Temperatury przetwarzania podczas produkcji należy starannie kontrolować, aby zapobiec uszkodzeniom termicznym związków fosforyzujących, zazwyczaj utrzymując je poniżej 200°C podczas przetwarzania w stanie stopionym.

Czy można recyklingować lub ponownie przetwarzać TPU luminescencyjny

Recykling luminoforowego TPU wiąże się z unikalnymi wyzwaniami ze względu na obecność nieorganicznych wypełniaczy fosforyzujących, jednak ponowne przetwarzanie jest możliwe przy zastosowaniu odpowiednich technik obsługi. Recykling mechaniczny poprzez mielenie i ponowne topnienie może zachować akceptowalne właściwości materiału, choć może dojść do częściowej utraty intensywności świecenia z powodu uszkodzenia cząstek podczas przetwarzania. Metody recyklingu chemicznego dają nadzieję na oddzielne odzyskanie zarówno matrycy TPU, jak i związków fosforyzujących. Kontrola zanieczyszczeń staje się kluczowa podczas operacji recyklingu, aby zapobiec mieszaniu z innymi typami polimerów, które mogłyby naruszyć właściwości materiału.

W jaki sposób ekspozycja na promieniowanie UV wpływa na wydajność luminoforowego TPU w czasie

Prolongowane narażenie na promieniowanie UV może stopniowo degradować zarówno matrycę TPU, jak i związki fosforyzujące, co prowadzi do obniżenia właściwości mechanicznych i osłabienia świecenia. W celu wydłużenia trwałości materiałów przeznaczonych do zastosowań na zewnątrz, często dodaje się stabilizatory UV oraz antyutleniacze. Poprawnie sformułowane materiały zachowują akceptowalne parametry przez kilka lat ekspozycji na otwartym powietrzu. W zastosowaniach wewnętrznych degradacja jest zazwyczaj minimalna przez wiele lat, ponieważ poziom narażenia na promieniowanie UV jest znacznie niższy. Regularne naświetlanie światłem dziennym lub sztucznym może pomóc w utrzymaniu optymalnej wydajności luminescencyjnej przez cały okres użytkowania produktu.